El reciclaje eficaz de los residuos plásticos postindustriales y de postconsumo es un componente central de un ecosistema de fabricación sostenible. En el corazón de este proceso se encuentra el granulador de plástico (o trituradora), el equipo principal utilizado para descomponer los residuos plásticos a granel en material remolido uniforme y reutilizable.

Mecanismo de Granulación: Un Proceso Paso a Paso

Para diagnosticar eficazmente los problemas de rendimiento y optimizar el rendimiento, primero se debe comprender la progresión del material plástico a través del granulador. Basado en el diseño estándar de la máquina, el proceso es un ciclo continuo que implica corte, calibrado y descarga.

El procesamiento paso a paso de la materia prima plástica es el siguiente:

-

Alimentación: El material entra en la máquina a través de la tolva de alimentación. La gravedad mueve el material hacia la cámara de corte principal.

-

Corte Inicial/Impacto: El plástico entra en la zona de corte primaria, el espacio entre el rotor de alta velocidad y las paredes de la cámara.

-

Corte y Fragmentación: A medida que el rotor gira, sus cuchillas rotativas trabajan en conjunto con las cuchillas fijas (de bancada) montadas en la carcasa de la máquina. Esta potente acción tipo tijera corta (para materiales duros) o fractura (para materiales frágiles) el plástico en fragmentos más pequeños.

-

Calibrado y Cribado: Las partículas granuladas caen sobre una malla perforada (criba) en la parte inferior de la cámara. Cualquier partícula más pequeña que los orificios de la malla pasa inmediatamente a través de ella y se descarga.

-

Procesamiento Secundario: Las partículas de gran tamaño que no pueden pasar a través de la malla son atrapadas por las cuchillas del rotor y transportadas a zonas de corte subsiguientes para una mayor reducción. Este ciclo se repite hasta que todas las partículas cumplen con el tamaño objetivo.

Notablemente, este procesamiento repetitivo a veces puede conducir a un exceso de procesamiento. Las partículas pequeñas que ya tienen el tamaño correcto pueden quedar atrapadas por material más grande y ser cortadas nuevamente antes de descargarse, lo que resulta en un exceso de finos o polvo. Comprender este flujo mecánico es el primer paso para medir y mejorar la eficiencia general.

Indicadores Clave de Rendimiento (KPIs) de los Granuladores de Plástico

El rendimiento (throughput) por sí solo no puede evaluar completamente el desempeño del granulador; se deben medir múltiples KPIs interrelacionados. Estas métricas forman la base de todos los esfuerzos de optimización, ya que impactan directamente en la calidad del producto reciclado final y en la economía operativa general.

-

Tamaño y Distribución de Partículas de Descarga: Posiblemente el KPI más crítico. El tamaño promedio de partícula y la uniformidad del material remolido afectan significativamente el rendimiento en procesos posteriores como la extrusión o el moldeo por inyección. Las partículas de gran tamaño causan dificultades de alimentación e inestabilidad en la fusión, mientras que el exceso de finos conduce a problemas de procesamiento y degrada la calidad del producto final. Una distribución ideal del tamaño de descarga debe ser estrecha y uniforme.

-

Eficiencia de Producción (Rendimiento): Definida como la masa de material procesado por unidad de tiempo (por ejemplo, kg/h), esta métrica mide directamente la productividad. Una mayor eficiencia reduce el costo por unidad de plástico reciclado.

-

Consumo de Energía: Mide la energía requerida para procesar una unidad de masa de plástico. El objetivo es lograr el mayor rendimiento posible con el menor consumo de energía posible, impactando directamente en los costos operativos y la huella ambiental.

-

Nivel de Ruido: El ruido no es solo una preocupación de seguridad laboral y ambiental, sino también un indicador de la salud operativa. Niveles de ruido anormalmente altos pueden señalar fallas mecánicas, corte ineficiente o configuraciones operativas inadecuadas.

-

Adaptabilidad del Material: El valor de un granulador radica en su capacidad para procesar eficazmente varios plásticos. Esto incluye versatilidad en el manejo de materiales duros y dúctiles (como PP) y materiales frágiles (como PS), así como diferentes formas y tamaños, desde barras sólidas hasta perfiles huecos voluminosos.

Estos KPIs no son variables independientes, sino el resultado de interacciones complejas entre el diseño central de la máquina, las configuraciones operativas y las características del material que se procesa.

Factores de Influencia Centrales: Análisis de los Impulsores de Rendimiento

La verdadera optimización se logra al comprender y manipular las variables clave que afectan los KPIs mencionados anteriormente. Estos se pueden categorizar en tres áreas: diseño estructural, condiciones operativas y propiedades del material.

4.1 Diseño Estructural: El Plano para la Eficiencia

La arquitectura física de un granulador establece el punto de referencia para su potencial de rendimiento.

-

Holgura de la Cuchilla (Blade Gap): El espacio libre entre las cuchillas giratorias y fijas es una configuración crítica. Los resultados experimentales muestran que su impacto varía significativamente según el tipo de material.

-

Para materiales frágiles, la holgura de la cuchilla tiene un impacto mínimo en el tamaño final de la partícula; el tamaño de salida está determinado casi en su totalidad por los orificios de la malla.

-

Para materiales duros y dúctiles, la relación es directa. Una menor holgura de la cuchilla conduce directamente a un tamaño de partícula de salida más pequeño, ya que estos materiales requieren una acción de cizallamiento limpia.

-

-

Número de Cuchillas Giratorias: Esta relación es compleja y depende del material.

-

Para materiales con baja superficie específica (por ejemplo, fragmentos pequeños y densos), aumentar el número de cuchillas generalmente mejora la eficiencia de producción tanto para plásticos duros como frágiles.

-

Para materiales con alta superficie específica (por ejemplo, piezas huecas voluminosas), el efecto depende de las propiedades del material. Para materiales duros, más cuchillas aún mejoran la eficiencia. Sin embargo, para materiales frágiles, demasiadas cuchillas pueden disminuir la eficiencia al obstruir la entrada de material voluminoso en la zona de corte.

-

-

Diseño de la Malla (Criba): La malla cumple una doble función en el calibrado y el control de las tasas de descarga.

-

El tamaño del orificio y el área abierta total impactan significativamente en la eficiencia de producción.

-

La investigación indica que la geometría de la malla importa; los diseños de malla optimizados pueden mejorar la productividad entre un 50% y un 70% al descargar el material calibrado de manera más efectiva.

-

4.2 Condiciones Operativas: Ajuste para el Máximo Rendimiento

-

Velocidad del Rotor: Una palanca poderosa que afecta la eficiencia, el consumo de energía y el ruido.

-

No existe una única velocidad "mejor". En cambio, hay "puntos óptimos" que producen la máxima eficiencia de producción, los cuales varían según el material y el tamaño de la malla.

-

Para plásticos voluminosos o pesados, velocidades excesivas del rotor pueden crear una barrera dinámica que impide que el material entre en la zona de corte.

-

-

Método de Alimentación: Cómo entra el material en el granulador afecta el proceso. Puede requerirse una alimentación controlada para materiales voluminosos para prevenir bloqueos en la entrada.

4.3 Propiedades del Material: Conozca lo que está Triturando

Las características inherentes de los residuos plásticos dictan la configuración ideal de la máquina.

| Tipo de Material | Mecanismo de Fragmentación Primario | Factor Clave que Afecta el Tamaño de Partícula |

| Duro/Tenaz (ej. PP, SPVC) | Cizallamiento/Corte | Holgura de la Cuchilla |

| Frágil (ej. uPVC, PS) | Impacto/Fractura | Tamaño del Orificio de la Malla |

Además, la forma física presenta desafíos únicos. Los materiales con alta superficie específica (como los perfiles huecos) son más difíciles de "atrapar" dentro de la cámara de corte en comparación con los materiales de baja superficie específica (como las barras sólidas), especialmente a altas velocidades del rotor.

Del Análisis a la Acción: Recomendaciones de Optimización de Expertos

-

Adopte Diseños de Rotor Avanzados: Para mejorar el manejo de materiales voluminosos, utilice diseños que aumenten el volumen efectivo de la cámara de corte. Los rotores de pequeño diámetro o triangulares crean más espacio para la entrada de material.

-

Mejore la Eficiencia de Descarga de Material: Acelere la descarga aumentando la longitud efectiva de la malla y ampliando la salida de descarga. Esto reduce el riesgo de sobre-trituración y mejora la eficiencia energética.

-

Implemente Control de Velocidad Variable: Equipar los granuladores con Variadores de Frecuencia (VFD) permite a los operadores determinar y establecer científicamente las RPM ideales para cada aplicación específica, maximizando la eficiencia mientras se minimiza el ruido y el uso de energía.

-

Trituración en Dos Pasos para Materiales Voluminosos:

-

Paso 1: Utilice una trituradora (shredder) con una malla de gran apertura y baja velocidad de rotor para la reducción inicial en trozos manejables.

-

Paso 2: Utilice un granulador estándar a velocidad óptima para alcanzar el tamaño final objetivo.

-

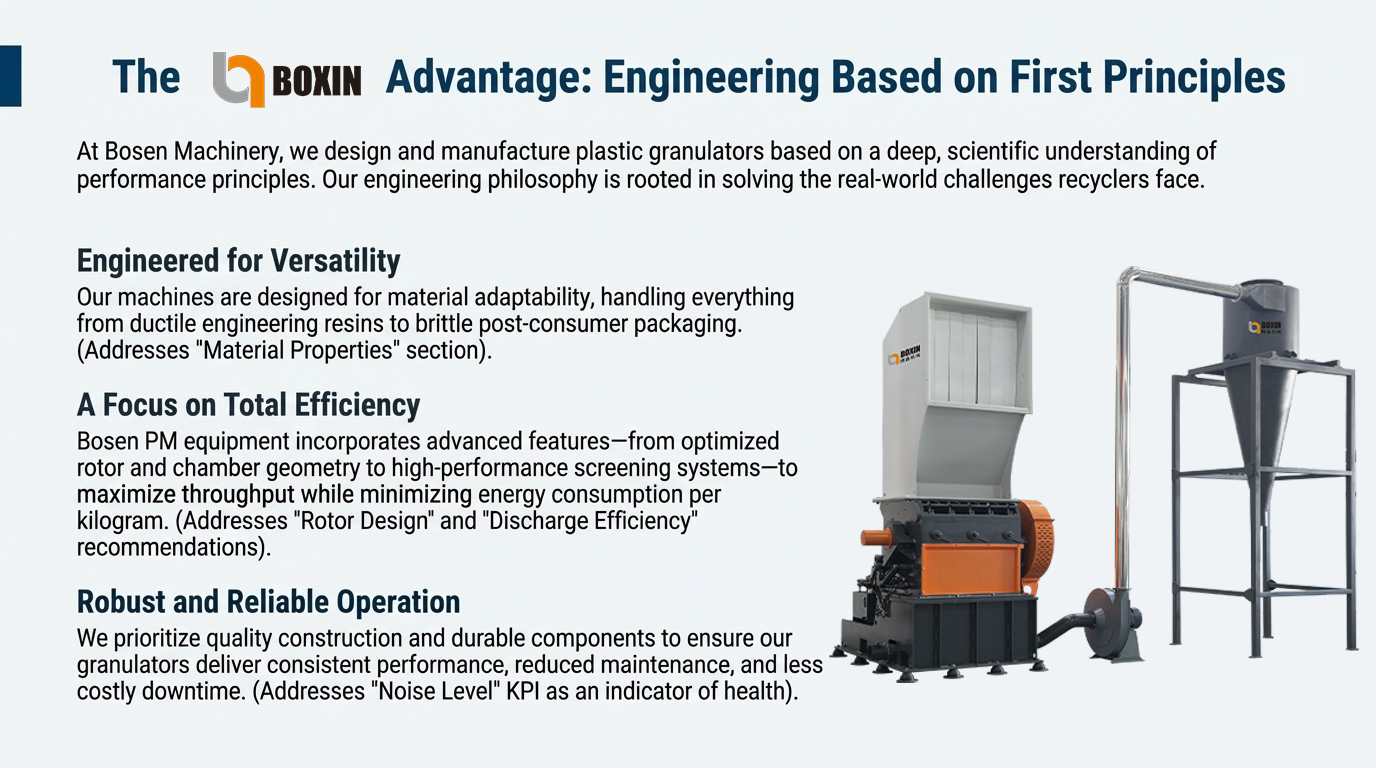

La Ventaja de Boxin PM: Asociándose con Expertos en Granulación

Las complejidades técnicas discutidas subrayan la importancia de elegir un proveedor de equipos que sea un socio estratégico.

En Boxin Machinery (Boxin PM), diseñamos granuladores de plástico y maquinaria de reciclaje integrada basados en una profunda comprensión científica de los principios de rendimiento.

-

Ingeniería para la Versatilidad: Nuestras máquinas manejan desde resinas de ingeniería duras hasta envases de postconsumo frágiles.

-

Enfoque en la Eficiencia: Características como la geometría optimizada del rotor/cámara y los sistemas de cribado de alto rendimiento maximizan el rendimiento mientras minimizan el consumo de energía por kilogramo.

-

Robusto y Confiable: Nos centramos en una construcción de primera calidad para garantizar un rendimiento constante y un tiempo de inactividad mínimo.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .