Todas las especificaciones técnicas, planes de configuración y recomendaciones de aplicaciones fueron desarrollados conjuntamente por los departamentos de I+D y proyectos de Boxin, y finalizados bajo la supervisión de nuestro Director Técnico, [Sr. Liu].

|

|

|

|

¿Por qué reciclar películas de plástico?

Las películas y bolsas de plástico PP (polipropileno) y PE (polietileno) son materiales plásticos flexibles ampliamente utilizados, que se encuentran comúnmente en la vida diaria y en aplicaciones industriales. Las películas de PE incluyen películas de mantillo agrícola, películas de invernadero, envoltura adhesiva, bolsas de compras y bolsas de basura hechas de polietileno de baja densidad (LDPE) y polietileno lineal de baja densidad (LLDPE). Las películas de PP, por otro lado, se utilizan con frecuencia en materiales de embalaje como películas de BOPP y capas de embalaje flexible compuestas.

Las bolsas tejidas de plástico, hechas principalmente de hilo tejido PP, se utilizan ampliamente para empaquetar productos a granel como granos, alimentos para animales, fertilizantes y cemento. Esto incluye bolsas tejidas estándar, así como bolsas jumbo o bolsas a granel (bolsas FIBC). Debido a su alto uso, su corto ciclo de vida y sus diversas fuentes, desde los campos agrícolas (residuos de películas de mantillo), los sectores industriales y logísticos (películas de embalaje y bolsas tejidas) hasta el uso de los consumidores (bolsas de compras y bolsas de mensajería), estos materiales se convierten en residuos generalizados. Al ser difíciles de degradar de forma natural, estos materiales plásticos blandos desechados persisten en el medio ambiente, causando una importante "contaminación blanca" y desperdicio de recursos si no se reciclan adecuadamente.

Con los rápidos avances en las tecnologías de reciclaje, la maquinaria profesional de reciclaje de películas plásticas ahora permite el procesamiento eficiente y la conversión de estos materiales anteriormente desafiantes en pellets reciclados de alta calidad. Estos pellets reciclados pueden reintroducirse en la producción de nuevos productos de plástico. Este proceso reduce eficazmente la dependencia de los plásticos vírgenes, promueve la utilización circular de los recursos plásticos y contribuye significativamente a la sostenibilidad medioambiental.

¿Qué se puede reciclar?

Nuestras líneas de reciclaje de películas plásticas brindan soluciones de clasificación y lavado eficientes y confiables para varios materiales plásticos blandos, incluidos LDPE, HDPE, PP, PE y más. Ofrecemos procesos de reciclaje flexibles y personalizables adaptados a diferentes capacidades de producción y tipos de materias primas (como bolsas y películas de plástico), satisfaciendo plenamente las necesidades tanto de las pequeñas y medianas operaciones como de las plantas de reciclaje industrial a gran escala.

Los materiales reciclables típicos incluyen:

|

Películas agrícolas |

Películas separadas de residuos sólidos urbanos (RSU) |

Películas de mercado |

Bolsas tejidas |

Bolsas jumbo (superbolsas/FIBC) |

¿Cómo funciona una máquina de reciclaje de película plástica?

Dependiendo de la limpieza de la materia prima, los procesos de reciclaje de películas plásticas generalmente siguen dos caminos distintos:

|

1. Proceso de material muy contaminado(por ejemplo, películas agrícolas con hasta un 80% de contenido de arena) Esto requiere un proceso completo de "Trituración → lavado → eliminación de contaminantes → secado": |

|

2. Proceso directo de material limpio(por ejemplo, recortes industriales o películas de embalaje limpias) Los materiales más limpios pueden evitar el lavado e ir directamente a los sistemas de peletización: |

Proceso de reciclaje: línea de lavado de bolsas tejidas con película

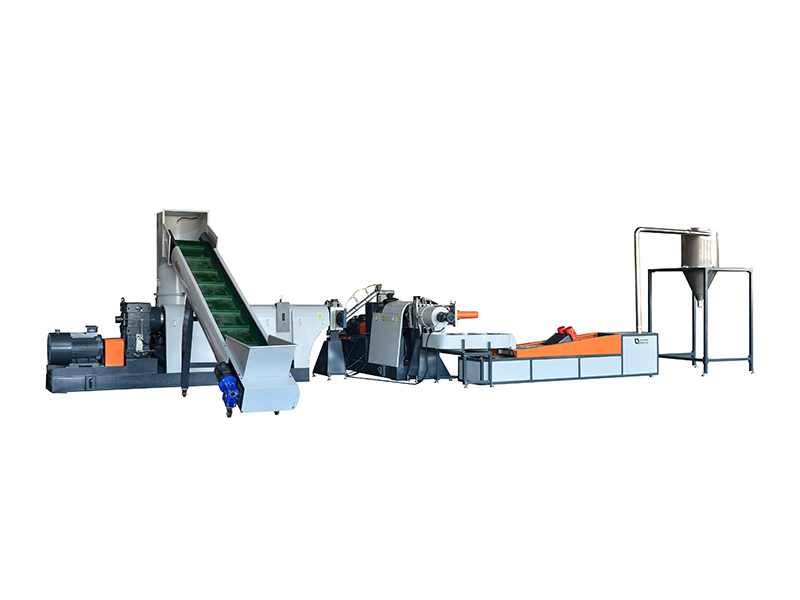

La línea de reciclaje de películas y bolsas tejidas de PP / PE generalmente incluye pretratamiento, trituración, lavado, secado, fusión y granulación. El principio fundamental implica la eliminación mecánica y asistida por agua de las impurezas de los plásticos de desecho, seguida del secado y la extrusión a través de una máquina peletizadora para producir pellets de plástico reciclado de alta calidad adecuados para aplicaciones posteriores.

Proceso típico de reciclaje:

1. Recolección de material y pretratamiento:

Recoja las películas de desecho dispersas y las bolsas tejidas, luego elimine los contaminantes no plásticos (etiquetas, metales) ya sea manual o mecánicamente. Separe los materiales incompatibles (como el PVC) y limpie preliminarmente las impurezas grandes, como la arena y la tierra.

2. Trituración (gruesa y fina):

Las películas de plástico grandes y las bolsas tejidas se trituran en pedazos más pequeños usando trituradoras o trituradoras (de uno o dos ejes). La maquinaria especializada (por ejemplo, las trituradoras de Boxin Machinery con rociado de agua) tritura y prelava los materiales simultáneamente, reduciendo el polvo y eliminando parte de la arena y las impurezas.

3. Lavado:

Los plásticos triturados se limpian a fondo mediante varias etapas de lavado. En primer lugar, las arandelas de fricción utilizan cuchillas giratorias de alta velocidad para eliminar la suciedad persistente. A continuación, los tanques de flotador separan los contaminantes más pesados (arena) y los plásticos más ligeros. Los procesos de lavado en caliente (con agua caliente y detergentes) pueden eliminar la tinta, los adhesivos y el aceite, mejorando la pureza y el valor del reciclado.

4. Deshidratación y secado:

Después del lavado, los fragmentos de plástico contienen una humedad significativa y se deshidratan utilizando secadores centrífugos (verticales u horizontales). La humedad residual se reduce aún más con los secadores de aire caliente por debajo del 5%. Los procesos avanzados pueden utilizar secadores exprimidos, que eliminan mecánicamente la humedad y derriten parcialmente los plásticos para mejorar la eficiencia de peletización posterior.

5 . Extrusión de fusión:

Las escamas de plástico limpias y secas ingresan a las extrusoras de peletización, donde se calientan y se derriten. Las extrusoras de una o dos etapas equipadas con control automático de temperatura y sistemas de desgasificación al vacío funden las escamas de manera uniforme y eliminan la humedad residual y las sustancias volátiles. Los filtros de fusión garantizan la pureza antes de la extrusión.

6. Enfriamiento y peletización:

El plástico derretido se enfría y se corta en gránulos utilizando peletizadoras de anillo de agua (corte de cara de troquel en caliente) o peletizadoras de hebras (corte de hebras). Las peletizadoras de anillo de agua, preferidas para PE / PP, enfrían rápidamente las pellets después del corte. Las peletizadoras de hebras extruyen y enfrían las hebras de plástico, luego las cortan en gránulos cilíndricos uniformes. Los pellets finales, normalmente de 2 a 5 mm, se someten a un cribado por vibración o a una clasificación por aire para eliminar los finos y luego se almacenan en silos para su uso posterior.

A lo largo del proceso de reciclaje, el reciclaje del agua y el tratamiento de aguas residuales son cruciales. El lavado genera una gran cantidad de aguas residuales que contienen detergentes y sólidos, que deben reciclarse a través de sistemas de sedimentación y filtración para minimizar el impacto ambiental. Las líneas de reciclaje modernas integran controles automatizados para un funcionamiento continuo, lo que mejora la productividad y reduce la intensidad del trabajo.

Equipos Básicos y Módulos Tecnológicos

Una línea completa de reciclaje de plástico blando incluye varios módulos esenciales que trabajan juntos para garantizar un reciclaje eficiente:

|

Transportadores:Los transportadores horizontales e inclinados transportan materiales entre etapas, lo que minimiza la manipulación manual y mejora la continuidad del flujo de trabajo. |

|

Trituradoras/Trituradoras:Las trituradoras especialmente diseñadas manejan materiales plásticos blandos, descomponiendo grandes paquetes en tamaños manejables adecuados para el lavado y la peletización. |

|

Arandelas de fricción:Las cuchillas giratorias de alta velocidad frotan y separan mecánicamente los contaminantes de los plásticos, lo que mejora significativamente la limpieza. |

|

Tanques de flotador (tanques de lavado):Separe los plásticos de las impurezas utilizando las diferencias de densidad, eliminando eficazmente los contaminantes más pesados. |

|

Secadores centrífugos:Elimine rápidamente el agua de los fragmentos de plástico, reduciendo el contenido de humedad para facilitar una peletización eficiente. |

|

Secadores de aire caliente:Lavados en seco los plásticos hasta alcanzar niveles óptimos de humedad (<5%), evitando defectos durante la extrusión. |

|

Extrusoras (plastificantes):Derrita y homogeneice las escamas limpias, preparando los plásticos de manera crucial para una peletización estable. |

|

Sistemas de peletización:Convierta el plástico fundido en gránulos uniformes mediante técnicas de peletización con anillo de agua o hebras. |

|

Equipos de enfriamiento y transporte:Garantice el enfriamiento rápido y la transferencia de pellets a las instalaciones de almacenamiento, manteniendo la integridad y la calidad de los pellets. |

Las mejoras continuas en estos componentes principales, como las cuchillas mejoradas y resistentes al desgaste, los flujos de agua optimizados y las tecnologías avanzadas de filtración de masa fundida, han aumentado significativamente la productividad, la eficiencia energética y la estabilidad operativa.

Aplicaciones y usos posteriores

Los pellets de PP/PE reciclados tienen diversas aplicaciones posteriores, y su usabilidad está influenciada por las fuentes de materias primas y las técnicas de procesamiento. Las aplicaciones típicas incluyen:

-

Productos de película: Bolsas de basura, bolsas de compras, películas de mantillo agrícola. La calidad puede variar; Las películas agrícolas recicladas a menudo producen películas de mantillo negro o empaques de menor calidad.

-

Productos moldeados por inyección: Artículos para el hogar, cajas de almacenamiento, cubos, paletas, piezas de electrodomésticos, juguetes, componentes automotrices, etc. Los pellets reciclados reducen significativamente los costes de producción.

-

Fibras y productos tejidos: Pellets de PP reciclado para bolsas tejidas, cuerdas y geotextiles. Los gránulos de PE también se pueden hilar en fibras cortas para materiales no tejidos.

-

Tubos y perfiles: HDPE reciclado comúnmente utilizado para tuberías de riego agrícola, tuberías de conductos, tuberías de drenaje y perfiles para terrazas compuestas, cercas y marcos de ventanas.

-

Materiales modificados y mezclados: Los pellets mezclados con elastómeros o aditivos producen materiales especiales como suelas de zapatos, plásticos ignífugos y aditivos para la construcción de carreteras, lo que amplía las aplicaciones del plástico reciclado.

La pureza y la calidad de los pellets reciclados influyen directamente en sus aplicaciones finales. Los pellets de alta calidad pueden entrar en mercados más exigentes, como el envasado indirecto de alimentos y los electrodomésticos. Los pellets de grado medio suelen servir para bienes de consumo duraderos, materiales de construcción o embalajes. Los pellets de menor calidad son adecuados para compuestos de madera y plástico o productos no exigentes, o se procesan posteriormente en fuelóleos mediante pirólisis química.

En general, los pellets de PP/PE reciclados cubren una proporción significativa de la producción de plástico, que se utiliza ampliamente en el soplado de películas, el moldeo por inyección, la extrusión y otros procesos de fabricación. Los productos cotidianos fabricados con plásticos reciclados incluyen bolsas, contenedores, muebles y numerosos componentes industriales. Mediante la modificación y la mezcla adecuadas, los plásticos reciclados pueden incluso entrar en industrias de alta gama como la textil, la automotriz y la electrónica, reemplazando efectivamente a los plásticos vírgenes, reduciendo los costos de producción y contribuyendo significativamente a la sostenibilidad ambiental.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .