Cómo las líneas de lavado y reciclaje de residuos plásticos ejecutan la economía circular

Una línea de lavado y reciclaje de residuos plásticos es un sistema mecánico automatizado e integrado. Su propósito fundamental es transformar los residuos plásticos contaminados recolectados de fuentes posconsumo y posindustriales en materias primas limpias y de alta pureza (a menudo llamadas "escamas de plástico" o "escamas lavadas") que pueden usarse para fabricar nuevos productos.

El mayor desafío en el reciclaje de residuos plásticos es su alto nivel de contaminación y complejidad. Estos contaminantes incluyen impurezas físicas (como suciedad, arena, vidrio, metal), adherencias superficiales (como residuos de alimentos, manchas de aceite) y mezclas de materiales (como etiquetas de papel o plástico, pegamento y diferentes tipos de plástico, como las tapas de PP en las botellas de PET).

Por lo tanto, una línea de lavado de reciclaje de plástico eficiente es fundamental para la rentabilidad de una empresa de reciclaje. Determina directamente la pureza y la calidad de los materiales reciclados finales (como rPET, rPE). Esta pureza es el factor económico decisivo: solo el plástico limpio puede procesarse para producir reciclables de alta calidad. Los recicladores, al evaluar la materia prima, la dividen en alto valor (plástico objetivo), valor medio (plásticos no coincidentes) y valor negativo (desechos). La función económica de la línea de lavado es, a través de una purificación sistemática, transformar materias primas contaminadas de "valor negativo" o "bajo valor" en "escamas de PET libres de contaminantes" de "alto precio", logrando así un "Supraciclaje de Valor".

¿Cómo funcionan las líneas de lavado y reciclaje de residuos plásticos?

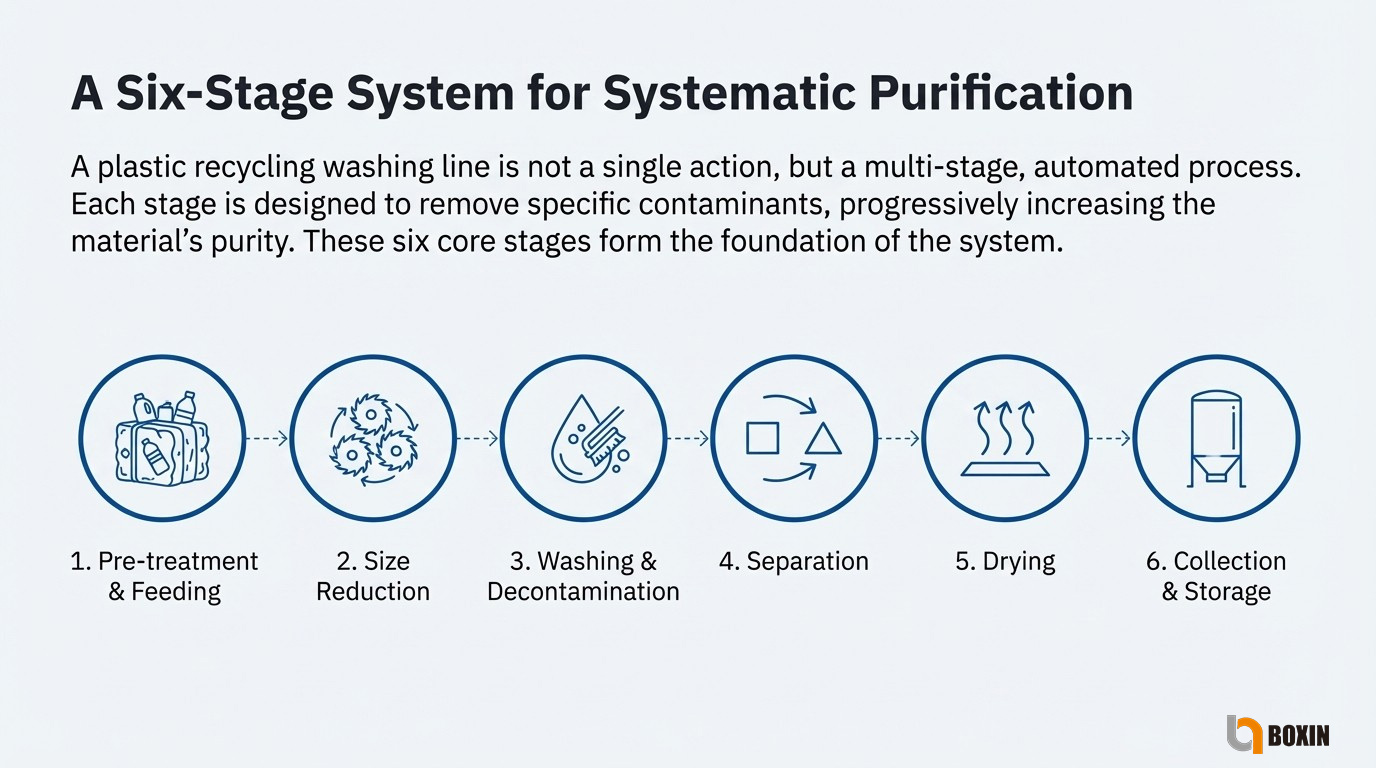

El principio de funcionamiento de una línea de lavado de reciclaje de plástico no es una simple acción de "lavado", sino un proceso de purificación sistemático de múltiples etapas. Cada etapa tiene como objetivo eliminar tipos y tamaños específicos de contaminantes. Si bien las configuraciones específicas varían según la materia prima (ver Capítulo 4), un proceso completo generalmente incluye las siguientes seis etapas principales, conectadas por cintas transportadoras o alimentadores de tornillo para formar una línea de producción automatizada.

Etapa 1: Pretratamiento y alimentación

El proceso comienza con la preparación de la materia prima. Los residuos plásticos suelen llegar a la fábrica en "balas" altamente comprimidas.

-

Desbalado: El material se introduce primero en un "Rompedor de balas" / "Desbalador", que rompe las balas de plástico compactadas, formando un flujo de material continuo y suelto. (Los materiales de plásticos blandos/películas a menudo se pueden desbalar manualmente)

-

Cribado preliminar (Preclasificación): El material suelto pasa luego por un "Trommel" o una cinta de clasificación manual. El trommel es un canal perforado que gira lentamente y permite que caigan los contaminantes más pequeños (como vidrios rotos, metal, piedras, suciedad), mientras que los plásticos objetivo (como las botellas de PET) continúan. La clasificación manual se utiliza para eliminar grandes contaminantes no plásticos obvios o tipos de plástico incorrectos.

Etapa 2: Reducción de tamaño

Para que la limpieza sea más completa y eficiente, las botellas enteras o las grandes láminas de película deben romperse para aumentar su área superficial.

-

Trituración o Molienda: El material se introduce en una "Trituradora" (Shredder) o un "Granulador / Molino" (Granulator/Crusher).

-

Tecnología clave: Granulación húmeda: Muchas líneas modernas utilizan un "granulador húmedo". En este diseño, se rocía agua continuamente en la cámara de corte. Esto tiene dos propósitos: primero, prelavar el material y enjuagar parte de la suciedad; segundo, usar agua para enfriar las cuchillas giratorias de alta velocidad, extendiendo su vida útil. El material triturado se corta típicamente en pequeñas piezas de 10-15 mm (material triturado).

Etapa 3: Lavado y descontaminación

Esta es la etapa de purificación central de la línea, que combina la fricción física y el lavado químico.

-

Lavado por fricción: Las escamas trituradas entran en una "Lavadora de fricción". Esta máquina tiene paletas giratorias de alta velocidad o un rotor en el interior, lo que obliga a las escamas de plástico a frotarse entre sí y contra las paredes de la máquina, "fregando" así eficazmente la arena, la suciedad y la mayoría de los orgánicos adheridos a la superficie.

-

Lavado en caliente: Para aplicaciones específicas (especialmente el reciclaje de botellas de PET), el lavado en caliente es esencial. El material se envía a un "Tanque de lavado en caliente", donde se mezcla con agua a alta temperatura (generalmente entre 85-95°C) y detergentes químicos (como sosa cáustica/hidróxido de sodio). La alta temperatura y la acción de agitación pueden disolver eficazmente el pegamento de las etiquetas y eliminar las manchas de aceite rebeldes y los residuos de bebidas.

Etapa 4: Separación

El material lavado es una mezcla de múltiples materiales (por ejemplo, escamas de PET, fragmentos de tapas de PP, residuos de etiquetas de papel). El objetivo de la etapa de separación es purificar el plástico objetivo.

-

Tanque de flotación-hundimiento: Esta es la técnica de separación más importante. Este dispositivo es un gran tanque de agua que utiliza las diferencias de densidad de varios plásticos. En el reciclaje de botellas de PET, las escamas de plástico PET más densas se hundirán, mientras que los plásticos PP/PE menos densos (de las tapas) y la mayoría del papel de las etiquetas flotarán en la superficie. Las escamas de PET hundidas son recogidas por un transportador de tornillo en la parte inferior, logrando una separación eficiente.

-

Clasificación por aire: Para eliminar aún más las impurezas ligeras, el material pasa a través de un "Clasificador de aire" o "Separador Zig-Zag". Una corriente controlada de aire sopla más allá de las escamas de plástico que caen, arrastrando los contaminantes más ligeros (como finos de etiquetas de papel seco y polvo de película plástica) mientras que las escamas de plástico limpias y más pesadas continúan cayendo.

Etapa 5: Secado

Para cumplir con los requisitos del procesamiento posterior (como la granulación o el moldeo por inyección), la humedad en las escamas limpias debe eliminarse a un nivel extremadamente bajo.

-

Secado mecánico (Deshidratación): Primero, el material se envía normalmente a una "Secadora centrífuga". A través de la fuerza centrífuga generada por la rotación de alta velocidad, se puede eliminar la mayor parte de la humedad superficial (alrededor del 95-98%).

-

Secado térmico: Desde la secadora centrífuga entrarán en un "Sistema de secado por aire caliente", mezclándose con aire caliente en tuberías de acero inoxidable para eliminar la última humedad residual mediante evaporación.

-

Secado por compresión (Squeeze Drying): Para películas de PE/PP, debido a su gran superficie y alta retención de agua, se suele utilizar una "Secadora por compresión" (Squeeze Dryer). Este dispositivo utiliza un diseño especial de tornillo de múltiples etapas para "exprimir" la humedad de la película a través de una potente presión física, lo que puede reducir la humedad a menos del 3%.

Etapa 6: Recolección y almacenamiento

El paso final del proceso es la recolección del producto terminado. Las escamas de plástico limpias y secas se transportan a un "Silo de producto" para su almacenamiento temporal. Desde aquí, se pueden empaquetar automáticamente en supersacos (jumbo bags), listos para ser vendidos o transportados a la siguiente unidad de procesamiento (como una línea de granulación, que los fundirá y los convertirá en gránulos de plástico reciclado).

Análisis de equipos clave: Deconstruyendo el corazón de la línea de lavado

El rendimiento general de una línea de lavado y reciclaje de plástico depende de la eficiencia y confiabilidad de sus componentes principales. Para los inversores potenciales y los gerentes de operaciones, comprender la función de estas máquinas clave es fundamental para evaluar las diferentes propuestas de los proveedores.

Trituradora vs. Granulador

Aunque ambos se utilizan para la "reducción de tamaño", sus aplicaciones difieren.

-

Trituradora (Shredder): se describe como un dispositivo de baja velocidad y alto par. Está diseñado para manejar materiales grandes, resistentes o en balas, como bidones de HDPE, parachoques de automóviles o balas de película compactada. Su función es la "trituración gruesa" (por ejemplo, 30-200 mm), desgarrando el material en trozos más pequeños y manejables.

-

Granulador/Molino (Granulator/Crusher): se describe como un dispositivo de corte de alta velocidad. Recibe material de la trituradora o del alimentador automático y lo corta con precisión en escamas uniformes de tamaño específico (por ejemplo, 10-15 mm). Como se mencionó anteriormente, el uso de la "granulación húmeda" es una práctica avanzada para mejorar la eficiencia y el prelavado.

Tanque de flotación-hundimiento

Este es uno de los equipos más críticos y centrales para lograr la purificación del material. Su principio de funcionamiento se basa en el principio de Arquímedes, utilizando la densidad del agua (u otros medios) como punto de referencia.

-

Función: Separa los plásticos con una densidad mayor que el agua de aquellos con una densidad menor que el agua.

-

Aplicación: Esto es esencial en el reciclaje de botellas de PET. Las escamas de PET se hundirán, mientras que los materiales de PP (Polipropileno) y PE (Polietileno) (de tapas y anillos) flotarán. El dispositivo puede eliminar automáticamente los materiales flotantes y hundidos por separado, logrando una separación perfecta de los dos tipos de plástico.

Sistema de lavado en caliente

Si el tanque de flotación-hundimiento resuelve la "contaminación material", entonces el sistema de lavado en caliente resuelve la "contaminación química". Para las empresas que producen rPET de grado alimenticio y alto valor, esta es una inversión indispensable.

-

Función: indica claramente que el tanque de lavado en caliente utiliza una combinación de agua a alta temperatura (generalmente calentada por vapor) y aditivos químicos (como sosa cáustica) para disolver y eliminar los contaminantes más rebeldes de las escamas de PET, especialmente el pegamento de las etiquetas, las manchas de aceite y los residuos de alimentos/bebidas.

-

Importancia: enfatiza que el uso de detergentes y agua tibia adecuada para disolver adhesivos es un "paso vital para aumentar la calidad del producto". Sin este paso, el pegamento residual se carbonizará durante el proceso posterior de extrusión por fusión, lo que hará que los gránulos reciclados se vuelvan amarillos o tengan puntos negros, reduciendo en gran medida su valor económico.

Secadora por compresión / Exprimidora (Squeeze Dryer)

Este es un equipo de secado clave diseñado específicamente para líneas de reciclaje de películas de PE/PP y sacos tejidos.

-

Desafío: La película plástica, debido a su enorme superficie y suavidad, transporta una gran cantidad de humedad después del lavado (la humedad puede llegar al 30-50%). Las secadoras centrífugas tradicionales y las secadoras de aire caliente son ineficaces y extremadamente intensivas en energía.

-

Función: señala que la secadora por compresión utiliza un diseño de tornillo especial para exprimir físicamente el material mientras lo transporta con fuerza.

-

Resultado: La humedad se "escurre" a la fuerza de la película y se descarga a través de un cabezal de matriz. Este es un método de deshidratación mecánica que puede reducir la humedad final de la película a menos del 3%-5%. Este nivel de humedad es crucial para la granulación por fusión en caliente posterior, ya que la humedad excesiva hará que la granulación falle.

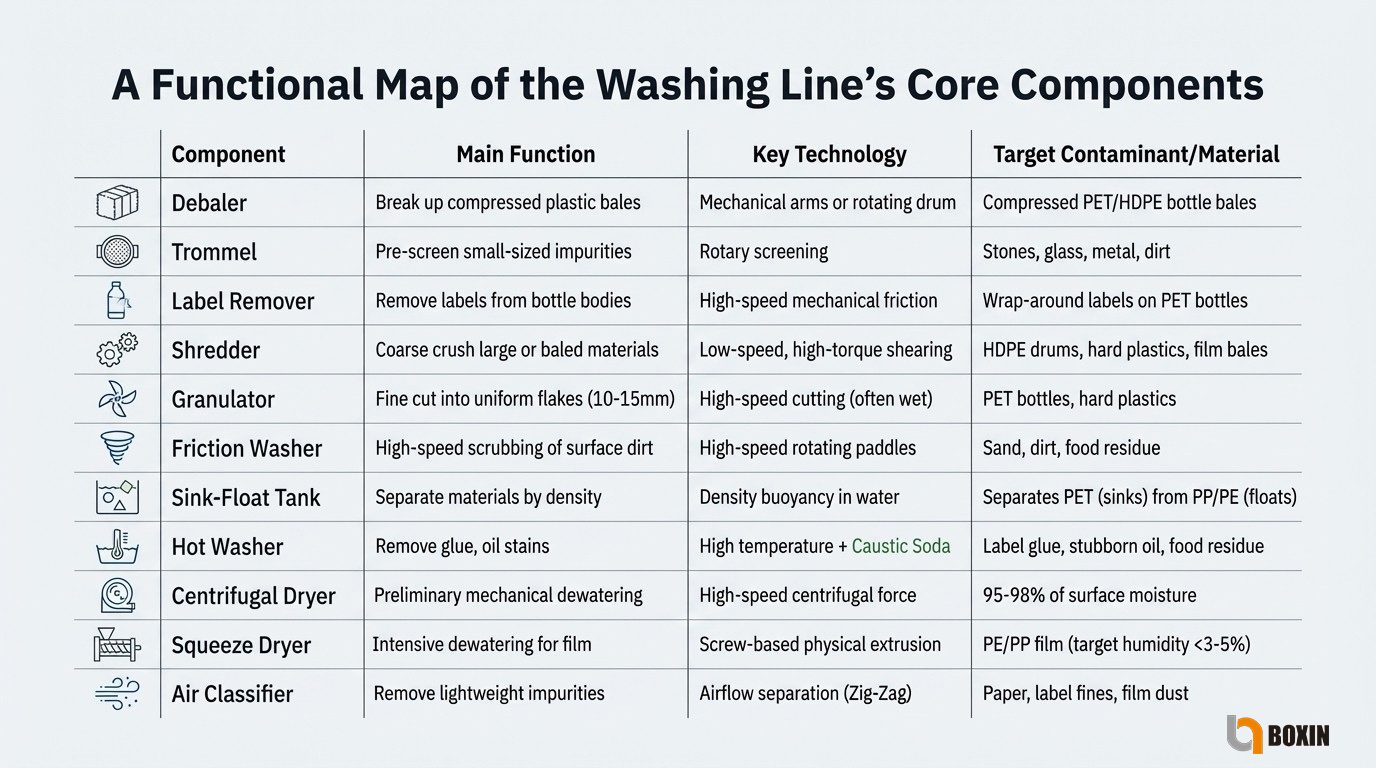

Para proporcionar a los compradores en la fase de evaluación un "mapa de funciones de componentes" claro, la siguiente tabla resume la función, el principio técnico y el objetivo de cada componente central de la línea de lavado.

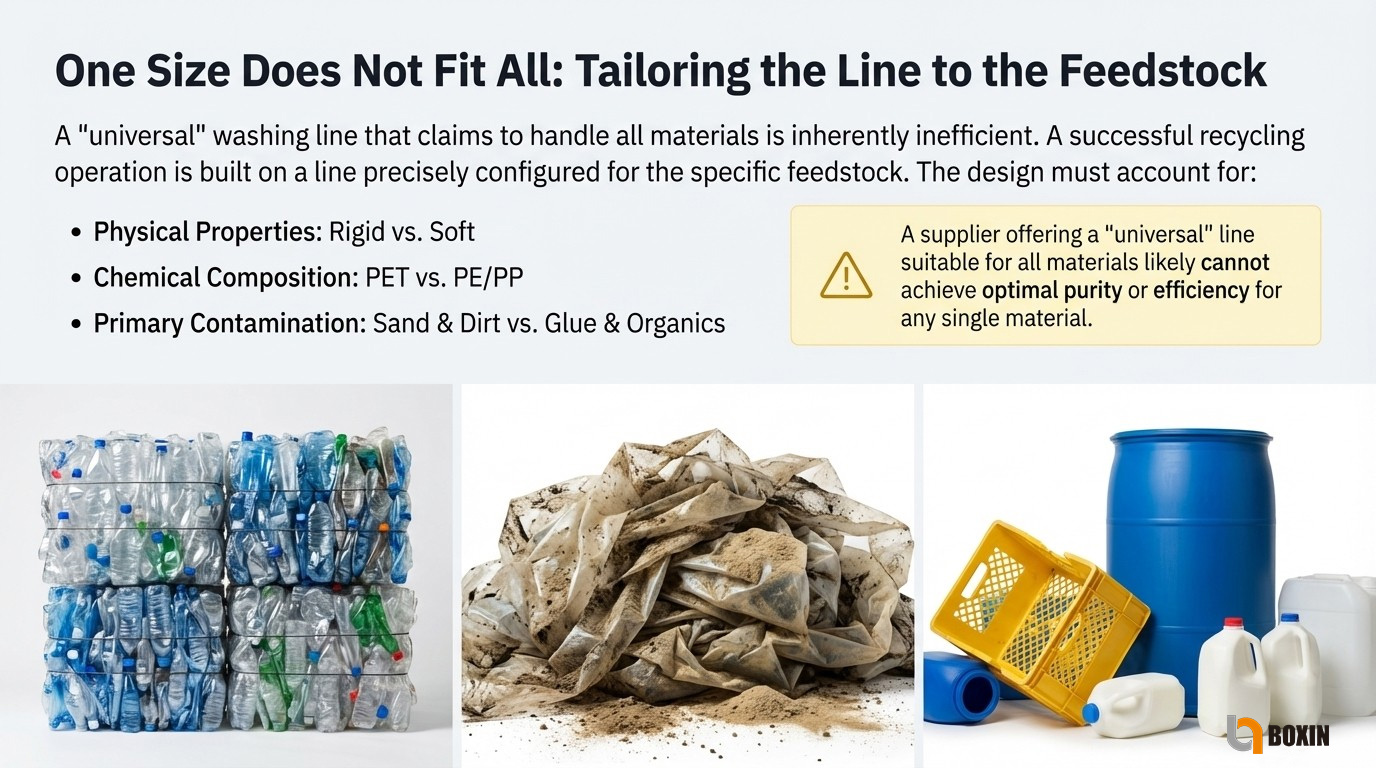

Personalización bajo demanda: Diferencias clave en diferentes líneas de lavado y reciclaje de residuos plásticos

En el campo del reciclaje de plástico, no existe una línea de lavado de "talla única", o es extremadamente ineficiente. Un negocio de reciclaje exitoso se basa en una comprensión profunda de la materia prima específica. La configuración de la línea debe personalizarse con precisión de acuerdo con las propiedades físicas del material (rígido frente a blando), la composición química (PET frente a PE) y los tipos de contaminación primaria (arena frente a pegamento).

Solución 1: Línea de lavado y reciclaje de botellas de PET (Aplicación: Botella a botella, Fibra)

Este es el tipo de línea de lavado más maduro en el mercado, centrado en el procesamiento de botellas de bebidas de PET posconsumo, botellas de agua, etc.

-

Características del material: Cuerpo de la botella de PET (Tereftalato de polietileno).

-

Desafíos únicos:

-

Mezcla de materiales: El cuerpo de la botella es de PET, pero las tapas y los anillos suelen ser de PP (Polipropileno) o HDPE (Polietileno de alta densidad). Las etiquetas pueden ser de papel, PVC, PS u otros plásticos.

-

Contaminantes: Residuos de bebidas y alimentos, así como el pegamento fuerte utilizado para fijar las etiquetas.

-

-

Además de eliminar estos contaminantes estándar, los diferentes grados de escamas (para cumplir con los requisitos posteriores de extrusión e hilado) se definen por ppm, valor IV, tasa de contaminación por color (escamas claras, escamas azul-blancas), etc. Los grados más altos de escamas requieren que se agreguen más equipos auxiliares a la línea de lavado de reciclaje básica (la adición o sustracción de equipos auxiliares depende de la fuente de la botella).

Solución 2: Línea de lavado de película de PE/PP y sacos tejidos (Aplicación: Regranulación, Película soplada)

Este tipo de línea de producción se centra en el procesamiento de plásticos blandos, como películas agrícolas de LDPE, películas de embalaje de LLDPE y sacos tejidos de PP.

-

Características del material: PE (Polietileno) o PP (Polipropileno), textura suave, gran superficie.

-

Desafíos únicos:

-

Alta contaminación: Especialmente la película agrícola, que puede contener más del 60% de arena, piedras y orgánicos.

-

Alta humedad: La película es extremadamente difícil de secar después del lavado y tiene una retención de agua muy alta.

-

-

Procesos y equipos clave:

-

Pretratamiento: enfatiza la necesidad de equipar un potente "sistema de pre-trituración y desarenado" para eliminar eficientemente grandes cantidades de arena e impurezas abrasivas, protegiendo así las costosas cuchillas de la trituradora y el equipo de lavado aguas abajo.

-

Lavado intensivo: Dado que los contaminantes son principalmente adherencias físicas, estas líneas dependen en gran medida de "Lavadoras de fricción" de alta eficiencia para un fregado intensivo.

-

Secadora por compresión (Squeeze Dryer): Una opción obligatoria. Este es el único método eficaz para reducir la humedad de la película a niveles aceptables (3%-5%). Sin ella, la granulación por fusión en caliente posterior es casi imposible de realizar.

-

Solución 3: Línea de lavado de plástico rígido HDPE/PP (Aplicación: Regranulación, Moldeo por inyección)

Este tipo de línea se utiliza para procesar otros productos de plástico rígido, como botellas de leche de HDPE, botellas de champú, cajas de botellas de PE/PP, bidones de aceite, botes de basura, etc.

-

Características del material: HDPE o PP, el material es duro y de paredes gruesas.

-

Desafíos únicos: Los materiales son voluminosos y estructuralmente robustos.

-

Proceso clave: Requiere una trituradora de servicio pesado para la trituración gruesa, seguida de granulación. El proceso de lavado combina lavado por fricción (para descontaminación) y separación por flotación-hundimiento (si hay plásticos mixtos en la materia prima).

De la comparación anterior, queda claro que las filosofías de diseño de las diferentes líneas de producción son fundamentalmente diferentes.

-

El enfoque de una línea de lavado de botellas de PET es la purificación química (usando lavado en caliente y sosa cáustica para eliminar el pegamento) y la separación por densidad (usando la propiedad de hundimiento del PET para separar el PP/PE).

-

El enfoque de una línea de lavado de película de PE/PP es la purificación física (usando fricción intensiva para eliminar hasta el 80% de arena) y el secado extremo (usando la propiedad de flotación del PE/PP, y usando una secadora por compresión para reducir la humedad por debajo del 3%).

Por lo tanto, los compradores potenciales deben aclarar primero su materia prima principal al consultar. Si un proveedor ofrece una línea "universal" adecuada para todos los materiales, generalmente significa que la línea no puede lograr una eficiencia y pureza óptimas al procesar un material específico, lo cual es una señal de advertencia.

Retorno de la Inversión (ROI) y Análisis de Costos: ¿Cuánto cuesta invertir en una línea de lavado?

Una línea de lavado y reciclaje de plástico es una decisión financiera importante. Comprender su estructura de costos y su potencial de ganancias es fundamental para un estudio de viabilidad del proyecto.

Factores clave que afectan el precio de las líneas de lavado y reciclaje de plástico

El precio de una línea de producción no es un número único, sino que está determinado por múltiples factores.

-

Tipo de máquina y complejidad: Una línea completa de PET que incluye clasificación avanzada, un sistema de lavado en caliente y tratamiento de aguas residuales tendrá un precio mucho más alto que una línea básica de película de PE con solo trituración y lavado en frío.

-

Capacidad de procesamiento: Este es el principal impulsor del precio. Las máquinas con mayor capacidad (por ejemplo, 3000 kg/h) tienen aumentos exponenciales en volumen, potencia del motor y costos de fabricación.

-

Nivel de automatización: Las líneas totalmente automatizadas requieren sistemas de control PLC y sensores más complejos, por lo que cuestan más, pero pueden ahorrar en costos laborales.

-

Marca y lugar de fabricación: Los fabricantes europeos o norteamericanos establecidos desde hace mucho tiempo a menudo tienen precios más altos debido a las primas de marca y una vida útil del equipo potencialmente más larga. Mientras tanto, los fabricantes chinos ofrecen precios competitivos y tecnología madura.

Estructura de costos: Inversión inicial (CapEx) vs. Costos operativos (OpEx)

Al evaluar el costo total, se debe adoptar una perspectiva de Análisis del Costo del Ciclo de Vida (LCCA), en lugar de solo mirar el precio del equipo.

-

Inversión inicial (CapEx): Incluye todos los gastos únicos.

-

Costo de compra del equipo.

-

Costos de instalación y puesta en marcha.

-

Costos de construcción o renovación de la fábrica y acceso a servicios públicos (electricidad, agua, vapor).

-

Costos de capacitación de los operadores.

-

-

Costos operativos (OpEx): Son gastos continuos que impactan directamente en las ganancias mensuales.

-

Consumo de energía: Costos de electricidad y combustible (por ejemplo, vapor) para toda la línea (especialmente trituradoras, calderas de lavado en caliente y secadoras).

-

Consumo de agua: Costos de reposición de agua dulce y productos químicos para el tratamiento de aguas residuales.

-

Costos laborales: Salarios para el personal de operación y mantenimiento.

-

Costos de mantenimiento y reemplazo: Tarifas de reemplazo regular para piezas de desgaste (como cuchillas, mallas, rodamientos).

-

Sistemas de ahorro de agua y tratamiento de aguas residuales (Sistemas de circuito cerrado)

Las líneas de lavado son grandes consumidores de agua y simultáneamente producen grandes cantidades de aguas residuales que contienen orgánicos, detergentes, aceites y sólidos suspendidos. Por lo tanto, la gestión de los recursos hídricos es fundamental para la eficiencia operativa y el cumplimiento ambiental.

Las líneas de lavado modernas están evolucionando hacia "plantas de tratamiento de agua" integradas. Su objetivo es lograr "Sistemas de Circuito Cerrado", donde el agua se filtra, purifica y reutiliza continuamente dentro del sistema.

Las tecnologías clave incluyen:

-

Filtración avanzada: Las aguas residuales pasan primero por filtración física (como tanques de sedimentación, filtros) para eliminar impurezas sólidas (arena, desechos plásticos).

-

Tratamiento químico y biológico: Uso de floculantes químicos, ajustadores de pH o Flotación por Aire Disuelto (DAF) para eliminar contaminantes disueltos, grasa y partículas finas.

-

Sistema de flujo contracorriente: Este es un diseño de ahorro de agua extremadamente eficiente. El agua fluye en la dirección opuesta al movimiento del material. Esto significa que el material más sucio (que acaba de entrar en la línea) se encuentra con el agua "sucia" reciclada (para el prelavado), mientras que el material más limpio (a punto de salir de la línea) se encuentra con el agua dulce de reposición más limpia (para el enjuague final). Esto minimiza el consumo de agua dulce al tiempo que garantiza la mayor limpieza.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .