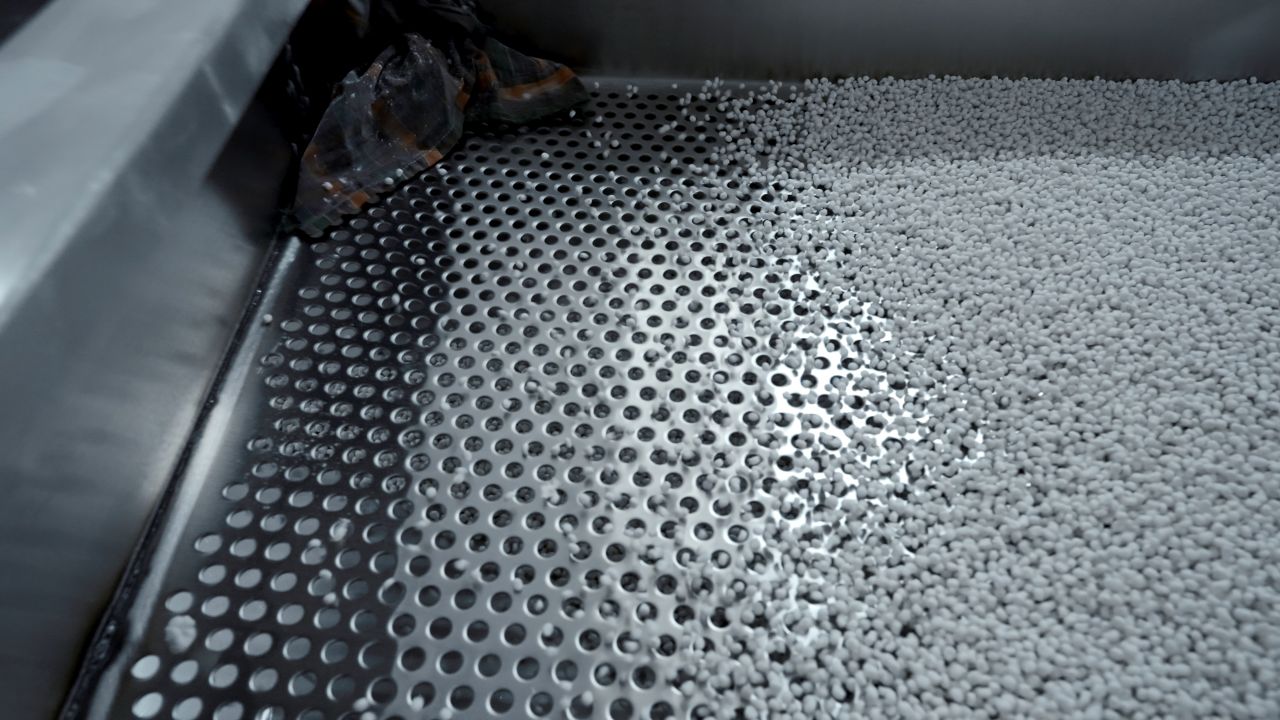

plastic recycling granulating line – un sistema diseñado para transformar residuos plásticos en pellets reutilizables.

Estos pellets pueden servir como materia prima para nuevos productos plásticos, reduciendo la necesidad de plásticos vírgenes y apoyando una economía circular

What Is a Plastic Recycling Granulating Line?

Una línea de granulación para reciclaje de plásticos (también conocida como línea de peletizado de plástico) es un sistema de procesamiento completo que convierte residuos plásticos o materias primas poliméricas en gránulos plásticos estandarizados (pellets).

En términos prácticos, recibe plástico desechado o de recorte —como films de embalaje usados, botellas o recortes de producción— y los procesa mediante fusión y corte para formar pellets uniformes. Estos pellets son más fáciles de manipular, transportar y reutilizar en procesos de fabricación como moldeo por inyección, extrusión o producción de fibras textiles

Types of Plastic Recycling Granulating Lines

No todas las líneas de granulación son iguales. Los fabricantes diseñan distintos tipos de líneas de granulación para reciclaje de plásticos para manejar materiales específicos, niveles de producción y requisitos del producto final. Estas son algunas formas comunes de clasificarlas:

By Application (Recycling vs. Compounding):

Líneas de granulación para reciclaje están optimizadas para convertir residuos plásticos (como embalajes, films, botellas) en pellets básicos que pueden sustituir a la resina virgen. Se enfocan en gestionar contaminantes y la variabilidad del scrap. Por otro lado,

Líneas de granulación para compounding se usan para mezclar plásticos con aditivos o cargas (como masterbatch de color, fibra de vidrio o retardantes de llama) y producir compuestos plásticos especiales. Estas líneas suelen emplear extrusoras de doble husillo para lograr una mezcla exhaustiva de los aditivos en el polímero fundido, resultando en pellets con propiedades técnicas específicas.

By Pelletizing Method:

Líneas de peletizado por hebras (strand): Adecuadas para muchos plásticos rígidos o sólidos. El extruido sale como hebras que se enfrían y cortan. Este método es relativamente simple y común para materiales como el PET.

Líneas de peletizado por anillo de agua: Usadas a menudo para plásticos blandos y de baja viscosidad de fusión como LDPE o LLDPE (residuos de film). El corte a ras de la hilera con enfriamiento por agua evita la adhesión del fundido blando y produce pellets uniformes.

Líneas de peletizado subacuático (underwater): Son sistemas de gama alta en los que el corte se realiza en una cámara de agua justo en la hilera. Son ideales para producción de alto rendimiento y para ciertos plásticos de ingeniería o materiales sensibles a la temperatura. Ofrecen pellets muy consistentes y pueden manejar grandes capacidades, pero son más complejas.

By Input Material Type:

Líneas para plásticos rígidos: Para plásticos duros como trozos de HDPE, PP (p. ej., tapones, cajas, contenedores gruesos), la línea puede incluir trituradores o molinos robustos para el precorte y, en ocasiones, múltiples etapas de filtración para manejar contaminantes.

Líneas para films y plásticos blandos: Los films delgados (LDPE, LLDPE, sacos tejidos de PP) son voluminosos y livianos, por lo que estas líneas suelen incorporar un compactador o aglomerador en la alimentación. El compactador precalienta y densifica el film en aglomerados que se alimentan con estabilidad al extrusor. Esto evita el “fluffing” de los films y mejora el rendimiento.

Líneas para plásticos espumados: Materiales como EPS (poliestireno expandido) o EPE requieren densificadores (que aplican calor y presión para colapsar la espuma) antes de la extrusión. De lo contrario, su baja densidad aparente hace ineficiente la alimentación directa.

Líneas para hojuelas de botellas de PET: El PET tiene particularidades (es higroscópico). Las líneas para PET suelen incluir sistemas de secado o desgasificación al vacío para eliminar la humedad y pueden usar extrusoras de doble husillo con venteo para asegurar pellets de alta calidad que incluso puedan destinarse a aplicaciones grado alimentario.

By Scale and Output Capacity:

Líneas a pequeña escala: Adecuadas para startups u operaciones pequeñas de reciclaje, con salidas de 100–200 kg/h. Suelen ser más simples y de menor costo, pero capaces de producir pellets de calidad.

Líneas de capacidad media: Sistemas industriales intermedios (por ejemplo, 300–800 kg/h) usados por muchas empresas de reciclaje. Equilibran eficiencia y costo, y a menudo incluyen automatización moderada.

Líneas de alta capacidad: Líneas de gran producción (900 kg/h en adelante) empleadas en grandes plantas de reciclaje o producción de resinas. Suelen incorporar extrusoras de alto par, peletizadores avanzados y automatización completa para funcionar de forma continua con alto caudal. Están diseñadas para manejar grandes volúmenes y operar 24/7.

Cada tipo de línea de granulación se diseña para casos de uso específicos. Por ejemplo, una línea de reciclaje de doble etapa (dos extrusores en serie) puede elegirse para plásticos muy impresos o altamente contaminados: la primera etapa se centra en plastificar y filtrar de forma gruesa, y la segunda etapa asegura una filtración fina del fundido y una extrusión estable para obtener pellets de máxima calidad. En cambio, una línea simple de una sola etapa puede ser suficiente para scrap limpio de fábrica. Comprender estas diferencias permite seleccionar la solución que mejor se adapte a su material y necesidades de producción.

Key Components of a Plastic Granulation Line

Para entender cómo funcionan estos sistemas, desglosamos los componentes clave que suelen encontrarse en una línea de peletizado/granulación de plástico:

1. Sistema de alimentación: Es el inicio de la línea, donde se carga el material preparado. Puede ser tan simple como una tolva para alimentación manual o tan automatizado como cintas, cargadores o compactadores que alimentan de forma constante el scrap plástico al extrusor. El método de alimentación varía según la forma del material (p. ej., hojuelas, films o regranceados).

2. Unidad de extrusión (fusión y homogeneización): El extrusor es el corazón de la línea de granulación. Suele consistir en un barril largo con uno o dos husillos que giran para trasladar y fundir el plástico. A medida que el material avanza por el barril calefaccionado, se funde hasta formar un fluido viscoso. Las extrusoras mono-husillo son comunes para el reciclaje sencillo de un único material, mientras que las extrusoras de doble husillo se prefieren para compounding o mezcla de materiales por su mejor capacidad de mezclado y mayor rendimiento. Esta etapa asegura que el plástico quede fundido y homogeneizado, logrando uniformidad de temperatura y consistencia.

3. Sistema de desgasificación/venteo: Muchos plásticos contienen humedad o gases atrapados (especialmente si el material no está perfectamente seco o tiene tintas/contaminantes). El extrusor suele disponer de una sección de venteo (puertos de vacío) para evacuar vapor y gases volátiles del polímero fundido. Eliminar la humedad es crucial para evitar defectos (como poros o fragilidad) en los pellets finales.

4. Sistema de filtración (cambiador de mallas): Antes de formar los pellets, el plástico fundido pasa por una malla fina o filtro de fundido. Este paso captura los contaminantes remanentes o partículas no fundidas, garantizando un material de salida de alta calidad y sin residuos. Las líneas modernas usan cambiadores de malla continuos o automáticos para no interrumpir la producción durante los cambios.

5. Sistema de peletizado (unidad de corte): Una vez filtrado, el polímero limpio se impulsa a través del cabezal de hilera. La hilera tiene múltiples orificios por los que emergen hebras de polímero fundido. Estas hebras se cortan inmediatamente en pequeños granos mediante un sistema de cuchillas giratorias al salir, formando los pellets. Según el diseño, el corte puede producirse de distintas maneras:

- Peletizado por hebras (strand): El polímero sale como “espaguetis”, se enfría (por agua) y luego un cortador trocea las hebras ya solidificadas.

- Peletizado por anillo de agua: El corte se realiza a ras de la hilera con un anillo de agua que enfría y arrastra los pellets; muy usado en plásticos más blandos como el film de PE.

- Peletizado subacuático: El corte ocurre bajo el agua justo en la hilera; ideal para líneas de alto rendimiento y ciertos polímeros, con enfriamiento instantáneo de los pellets.

6. Sistema de enfriamiento: Inmediatamente después del corte, los pellets están calientes y deben enfriarse para solidificar y evitar el apelmazamiento. Según el sistema, se enfrían con agua o aire. En peletizado por hebras, pueden pasar por una batea de agua o una cinta de enfriamiento; en peletizado subacuático, el agua ya enfría en la cámara de corte.

7. Tamiz vibratorio / clasificador: Las líneas de calidad incluyen una etapa de cribado donde los pellets pasan por un tamiz vibratorio. Esto elimina partículas finas (“finos”) y separa los pellets sobredimensionados, asegurando una granulometría uniforme en el producto final. Un tamaño de pellet consistente es clave para un rendimiento fiable en las máquinas aguas abajo.

8. Almacenamiento y embalaje: Por último, los pellets secos se transportan a silos o tolvas de acopio. Pueden envasarse en sacos o contenedores grandes. En esta fase, los pellets reciclados están listos para su reutilización en fabricación.

Todos estos componentes trabajan en secuencia para convertir residuos plásticos en gránulos de alta calidad. Algunas líneas de reciclaje también integran equipos de preprocesado como trituradores o molinos (previos a la alimentación), especialmente si el material de entrada es voluminoso o viene en fardos. De hecho, una línea completa de producción de granulación para reciclaje de plástico a menudo incluye trituración, lavado y secado antes de la extrusión cuando se trata de residuos posconsumo sucios. Por ejemplo, la línea puede comenzar triturando botellas a hojuelas, lavarlas y secarlas, y luego alimentarlas al extrusor de peletizado. La configuración exacta se personaliza según el material y la limpieza requerida.

Uses and Applications of Plastic Recycling Granulating Lines

Fabricantes y moldeadores de plástico: Muchas fábricas utilizan líneas de peletizado internamente para reciclar sus propios residuos de producción. Por ejemplo, una planta de inyección puede reprocesar coladas (sprues), piezas defectuosas o recortes, peletizarlos y mezclar los pellets reciclados con material virgen. Esto reduce costos de material y residuos.

Empresas recicladoras: Instalaciones especializadas recogen residuos plásticos posconsumo (botellas, bolsas, films de embalaje) y usan líneas de granulación para convertirlos en pellets de resina comercializables. Los pellets reciclados se convierten en materia prima para numerosos productos: desde nuevas botellas y envases hasta madera plástica, tuberías y fibras textiles. Los gránulos reutilizables a partir de residuos plásticos reducen significativamente la demanda de resina virgen y el impacto ambiental, por lo que estas líneas son vitales para los objetivos de sostenibilidad.

Compounding y desarrollo de materiales: En plantas de compounding, las líneas de granulación mezclan plásticos reciclados con aditivos para crear materiales con propiedades específicas. Por ejemplo, añadir fibra de madera al PP reciclado para obtener pellets compuestos para mobiliario, o añadir color y estabilizantes UV al PE reciclado para productos de exterior. Estos pellets compuestos abastecen a nichos (automoción, construcción, etc.) con plásticos reciclados personalizados.

Advantages of Boxin‘s Plastic Granulating Lines

Reciclaje eficiente y ahorro de costos: Una buena línea de granulación convierte residuos plásticos en materia prima valiosa con alta eficiencia. Esto ayuda a reducir la dependencia de polímeros vírgenes costosos y disminuye el gasto en materias primas. Reprocesar scrap interno o residuos locales reduce sustancialmente los costos y el impacto ambiental (menos plástico a vertedero o incineración).

Alto rendimiento y calidad uniforme de pellet: Las líneas avanzadas están diseñadas para altos caudales, es decir, procesar gran volumen por hora. Aun así, mantienen tamaño y forma de pellet consistentes, lo que asegura buen desempeño en los procesos aguas abajo. Pellets uniformes y de alta calidad se traducen en fabricación fiable sin atascos ni problemas de calidad.

Ahorro energético y bajo OPEX: Las peletizadoras modernas priorizan la eficiencia energética: maximizan la salida por cada kW consumido. Un mejor calentamiento del barril, motores y reductores optimizados y controles inteligentes reducen la energía por kg procesado. Menor consumo reduce facturas eléctricas y huella de carbono. Además, diseños eficientes reducen desgaste y mermas, bajando costos operativos a largo plazo.

Operación sencilla con control inteligente: Hoy, muchas líneas incorporan automatización y control avanzados. Interfaces HMI/PLC permiten monitorear temperaturas, cargas de motor y caudales. Los lazos de control ajustan la alimentación o parámetros del extrusor para mantener una producción estable. Algunas líneas integran sensores con alarmas o paros de seguridad. Esta automatización hace el equipo fácil de operar, reduce dependencia de mano de obra especializada y minimiza errores humanos, logrando resultados más consistentes.

Durabilidad y confiabilidad: Las líneas de alta calidad se construyen con materiales y diseños robustos para operar de forma continua durante años con mínimo tiempo muerto. Componentes resistentes (p. ej., barriles antiabrasión para materiales cargados, reductores robustos) implican menos reparaciones. La operación fiable es crucial en plantas 24/7 y acelera el retorno de la inversión.

Bajo mantenimiento y limpieza fácil: Junto con la durabilidad, el diseño moderno facilita el servicio. Acceso rápido a componentes, cambiadores de malla autolimpiantes y desgasificación efectiva permiten ciclos más largos entre mantenimientos. Cuando hace falta parar, funciones como cambiadores de malla de plato deslizante o barriles seccionables simplifican el trabajo. Menos paradas por limpieza o recambio mantiene la productividad alta.

Seguridad y cumplimiento ambiental: Los fabricantes de prestigio diseñan con seguridad (guardas, enclavamientos, emergencias) y medio ambiente en mente (filtrado eficaz para evitar polvo u olores). Así, su operación cumple normas de seguridad laboral y regulaciones ambientales con facilidad.

Choosing the Right Granulating Line for Your Needs

Material de entrada y nivel de contaminación: Identifique primero los tipos de plásticos a procesar (p. ej., film PE, plásticos rígidos de PP, botellas de PET) y su grado de limpieza. Materiales diferentes pueden requerir funciones específicas; por ejemplo, materiales higroscópicos como el PET pueden necesitar desgasificación al vacío, o plásticos agrícolas muy sucios pueden requerir un extrusor de doble etapa con filtración intensiva. Asegúrese de que la línea sea compatible con su material y pueda manejar suciedad, etiquetas o humedad presentes.

Capacidad de salida: Defina el caudal requerido (kg o t/h). Elija una línea que cumpla su capacidad de producción sin ir forzada. Conviene seleccionar equipos que superen ligeramente sus necesidades actuales para disponer de margen de crecimiento o picos de suministro. Recuerde que el caudal real depende del tipo y condición del material, no solo de la placa de datos.

Requisitos de calidad del pellet: Piense en la calidad que exigen sus clientes o procesos aguas abajo. Si necesita pellets muy uniformes, con baja humedad y cierta densidad aparente, quizá requiera un cortador mejorado, enfriamiento adicional o filtración de fundido más precisa. Para aplicaciones exigentes (como envase grado alimentario o filamentos finos), invertir en mejor filtración (p. ej., filtros automáticos autolimpiantes) y sistemas de secado eficientes es crucial para cumplir la calidad requerida.

Eficiencia energética: Revise el consumo por unidad producida. Con la energía al alza, una línea con bajo kWh/kg procesado puede ahorrar mucho a largo plazo. Busque características como barriles aislados, motores eficientes y calentamiento/enfriamiento optimizados que contribuyan al ahorro.

Nivel de automatización y control: Decida el grado de automatización deseado. Una mayor automatización (PLC, pantallas táctiles, ajustes automáticos) suele significar una operación más amigable con menos operadores. Si desea monitoreo en tiempo real, recetas, diagnóstico remoto e integración con sistemas de fábrica inteligente, asegúrese de que el control esté actualizado. La automatización eleva el CAPEX pero mejora la consistencia y reduce costos de mano de obra.

Mantenimiento y soporte: Toda máquina requiere servicio; considere la facilidad de mantenimiento y la disponibilidad de repuestos. Opte por diseños conocidos por cambios de malla rápidos y limpieza sencilla. Evalúe también el soporte del fabricante: ¿ofrece instalación, capacitación y posventa ágil? Un proveedor fiable (como Boxin Machinery, con un equipo profesional y más de 20 años de experiencia) brinda mejor apoyo a largo plazo en diagnóstico y suministro de piezas, factor clave para mantener alta disponibilidad.

Huella e instalación: Verifique que cuenta con espacio e infraestructura (electricidad, agua para enfriamiento, etc.). Algunas líneas de alta capacidad son grandes. Compruebe si el layout se adapta a su planta y si se ofrece diseño personalizado.

Presupuesto y retorno de la inversión (ROI): Considere su presupuesto pero equilibre con el valor. Un equipo barato e insuficiente puede convertirse en cuello de botella o generar altos costos de mantenimiento. A menudo compensa invertir algo más en una línea de calidad que funcione estable por años y se amortice gracias a su eficiencia y durabilidad. Calcule el ROI considerando ahorros por uso de pellets reciclados, menor coste de disposición de residuos y posibles ingresos por venta de pellets.

Cada operación de reciclaje es única. Puede ser útil consultar con el fabricante o un experto del sector compartiendo sus requisitos (tipo de plástico, volumen, uso final de los pellets) para que recomienden una solución a medida. Por ejemplo, Zhangjiagang Boxin Machinery ofrece soluciones personalizadas de reciclaje de plásticos y puede configurar líneas de granulación según las necesidades de cada cliente, gracias a su amplia experiencia. Dedicar tiempo a elegir la línea adecuada garantizará un sistema eficiente, rentable y alineado con sus objetivos de negocio.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .