Cómo funciona — visión general:

El material entra en un extrusor donde el calor y el cizallamiento funden el HDPE y homogeneizan el color/los aditivos. El fundido se desgasifica para eliminar humedad y volátiles, se filtra para atrapar finos/metal/etiquetas, luego se peletiza (se corta en gránulos) y se seca/enfría. La filosofía de control de la planta es mantener estables la presión del fundido, la temperatura y el caudal para que la geometría y las propiedades del pellet se mantengan dentro de especificación.

¿Por qué peletizar en lugar de usar escamas directamente?

Procesabilidad: los pellets se dosifican y funden de forma uniforme, lo que permite un control dimensional más estrecho en el moldeo.

Captura de valor: los pellets alcanzan precios más altos y amplían tus canales de venta.

Logística: los pellets fluyen, se transportan y almacenan con mayor eficiencia que las escamas irregulares.

Mezcla y ajuste de propiedades: durante la extrusión puedes ajustar pigmentos, estabilizantes o reequilibrar el índice de fluidez para aplicaciones objetivo.

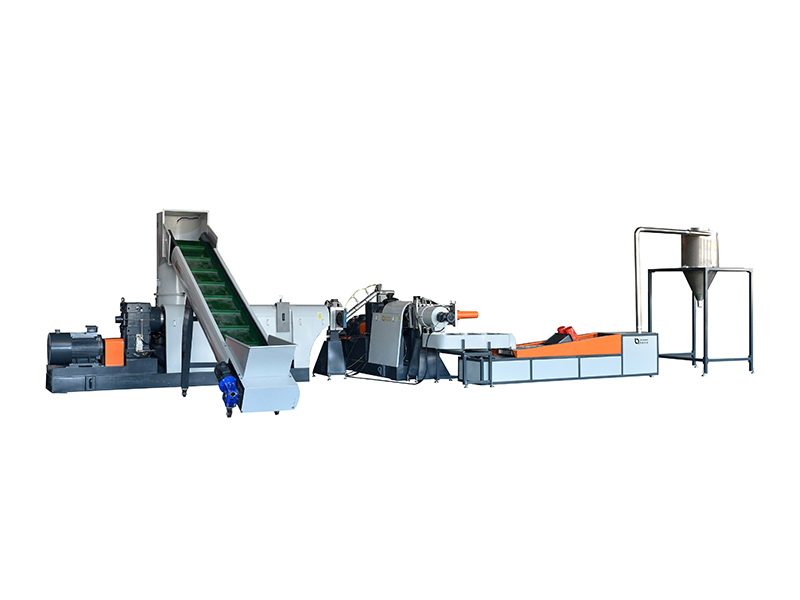

Proceso de la máquina de peletizado de doble etapa

|

|

|

|

|

Sistema de alimentación

Transfiere suavemente y de forma continua las escamas de HDPE o plásticos mezclados al extrusor de primera etapa para su fusión y procesamiento.

Características clave:

El diseño anti-encabalgamiento evita atascos o acumulación de material

El control de alimentación con búfer automático asegura un caudal estable y se adapta a diversos tipos y densidades de material

|

Sistema de extrusión primario

Realiza la primera etapa de fusión y homogeneización de las escamas de HDPE mientras elimina impurezas gruesas del flujo de material.

Características clave:

Equipado con un sistema de tornillo de alto par

Geometría de canal de flujo de diseño personalizado optimizada para el comportamiento del HDPE

Garantiza presión de fundido estable y alimentación consistente hacia el extrusor secundario

|

Módulo de desgasificación al vacío

Elimina vapor de agua residual y compuestos orgánicos volátiles (COV) del fundido de HDPE para garantizar pellets de alta calidad y bajo olor.

Características clave:

Puertos de vacío de doble etapa para un rendimiento de desgasificación mejorado

Elimina eficazmente gases, humos y olores generados por materiales contaminados

Ayuda a prevenir amarilleo, vacíos y defectos superficiales en los pellets finales

|

Cambiador de filtros de doble estación

Interceta impurezas sólidas en tiempo real para asegurar una extrusión estable e ininterrumpida, incluso con materias primas de HDPE contaminadas.

Características clave:

Diseño hidráulico de cambio rápido para reemplazo de mallas sin herramientas

Operación sin parada durante los cambios de filtro — sin tiempos muertos, sin pérdida de material

Previene fluctuaciones de presión y mejora la consistencia del fundido

|

|

|

|

|

|

Sistema de extrusión secundario

Perfecciona el fundido plástico tras la etapa primaria, mejorando la pureza del fundido, la estabilidad de presión y la uniformidad del pellet antes del peletizado.

Características clave:

Control de temperatura de precisión integrado y retroalimentación de presión en tiempo real

Aporta flujo de extrusión estable, mejorando la consistencia del tamaño del pellet y la calidad general del producto

Especialmente eficaz para aplicaciones de alta exigencia que requieren control de calidad estricto

|

Sistema de peletizado por hebras

Convierte las hebras plásticas extruidas en pellets uniformes mediante un proceso de corte sencillo y fiable.

Características clave:

Estructura mecánica simple con bajos costos de inversión y mantenimiento

Ideal para una amplia gama de materiales reciclados, especialmente en producción de grado estándar

Métodos de peletizado opcionales disponibles:

Peletizado por anillo de agua

Peletizado bajo agua

|

Unidad de desaguado + cribado vibratorio

Combina desaguado centrífugo y cribado vibratorio para entregar pellets limpios y de baja humedad, listos para procesos posteriores de alta calidad.

Características clave:

Elimina de manera eficiente la humedad superficial, residuos de polvo y gránulos sobremedidos o submedidos

Mejora la limpieza y la consistencia del pellet

Los pellets finales son aptos para inyección, soplado de film y otras aplicaciones de precisión

|

Sistema de recolección del producto final

|

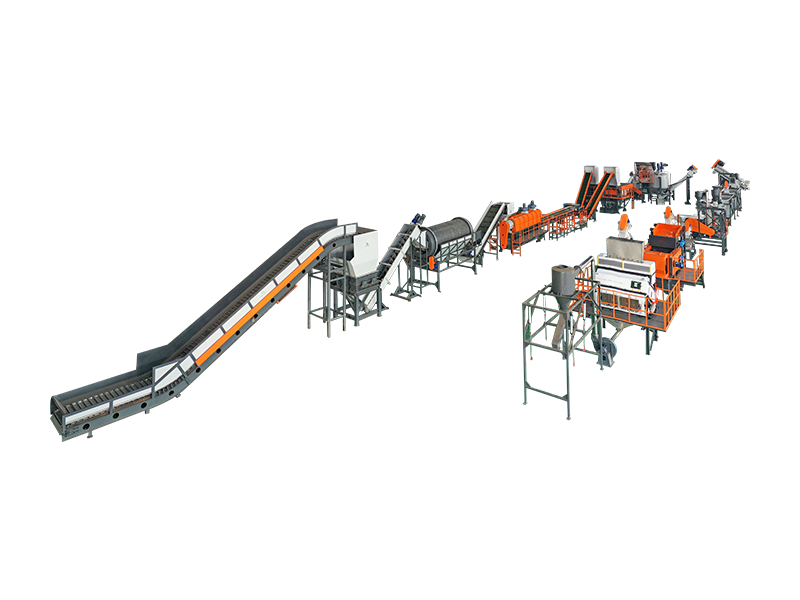

Tipos de línea y opciones clave: una etapa vs dos etapas; hebras vs anillo de agua vs bajo agua (cómo elegir)

A. Arquitectura de extrusión: una etapa vs dos etapas

Una etapa (un extrusor): generalmente adecuada para HDPE rígido limpio y de baja contaminación (p. ej., scrap interno o escamas bien lavadas). Menor CAPEX/huella y cambios más rápidos.

Dos etapas (dos extrusores monohusillo en serie, o monohusillo seguido de otro monohusillo): diseñada para escamas lavadas pero con contaminación variable — piensa en pegamento de etiquetas, polvo de papel, aceites de bidones/contenedores. La primera etapa plastifica y realiza desgasificación/filtración gruesa; la segunda etapa refina el fundido, añade desgasificación al vacío más potente y realiza filtración más fina. Esta arquitectura mejora la pureza del pellet, reduce vacíos/olor y estabiliza la presión para un corte uniforme.

B. Método de peletizado: hebras vs anillo de agua (cara caliente) vs bajo agua

Peletizado por hebras: el fundido sale por la hilera en forma de hebras, pasa por enfriamiento en aire/agua y luego un cortador de hebras lo trocea en pellets. Es amigable en CAPEX, fácil de observar y robusto para escamas rígidas de HDPE; el cambio de formato y la resolución de problemas son directos. Compromiso: mayor intervención del operario y sensibilidad a la estabilidad de hebras a caudales muy altos. Diversas guías del sector señalan que los sistemas por hebras son la base más rentable y ampliamente aplicable, especialmente para muchos flujos reciclados.

Anillo de agua (cara caliente): los pellets se cortan en la cara de la hilera y se transportan inmediatamente en un anillo de agua. Produce pellets redondeados y visualmente atractivos, automatiza la manipulación y es popular para films y escamas ligeras; también puede servir para HDPE rígido cuando importan la redondez y la estética del ensacado.

Peletizado bajo agua: el corte ocurre sumergido justo en la hilera; ofrece excelente control térmico, distribución de tamaño estrecha y escalabilidad a caudales muy altos, pero con mayor CAPEX/mantenimiento y gestión más estricta del sistema de agua. Los proveedores y artículos técnicos lo destacan para calidad premium de pellet y eficiencia en el segmento superior.

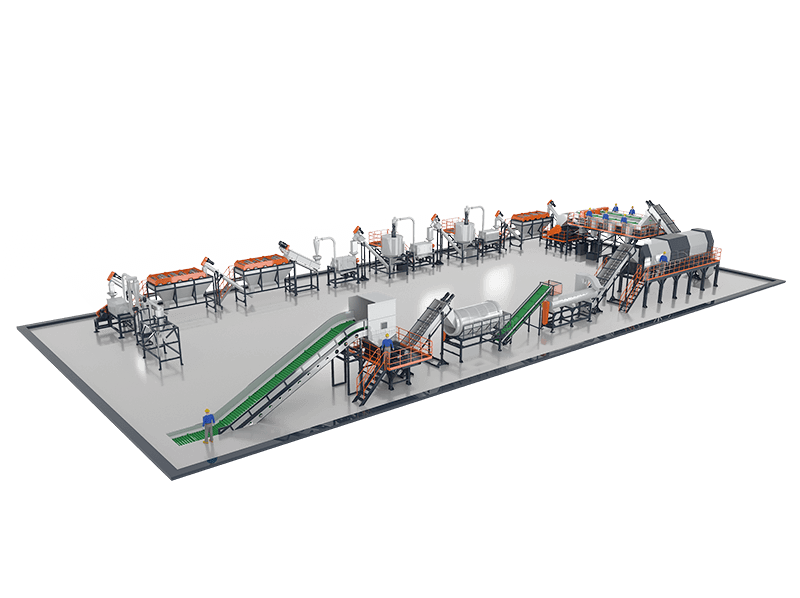

Servicios y soluciones OEM personalizadas

Como fabricante profesional de líneas de lavado de botellas de PET en China, Boxin Machinery destaca en el sector por sus capacidades de OEM e ingeniería a medida. Para compradores B2B globales, la capacidad del sistema para adaptarse a las condiciones locales de materia prima, los requisitos normativos y la disposición de la fábrica es un factor clave en las decisiones de compra.

|

Ingeniería a medida

|

Pruebas y consultoría previas a la venta

|

Instalación y formación global

|

Soporte técnico posventa

|

-

Evaluación de materia prima (mediante análisis de muestras)

-

Diagrama de flujo de proceso y layout de planta personalizados (planos CAD)

-

Selección modular de equipos según prioridades del comprador (coste, producción, limitaciones de agua, etc.)

-

Entrega llave en mano incluyendo plataformas de acero, cableado eléctrico, tuberías y configuración de armarios de control

|

Los clientes pueden enviar muestras de botellas de PET al centro de I+D de Boxin para lavado a pequeña escala y análisis de contaminación. Con base en los resultados, Boxin recomienda una configuración adecuada del sistema considerando:

Tipo de contaminación (pegamento, aceite, tipo de etiqueta)

Proporciones de color (transparente, azul, verde o mixto)

Niveles de humedad y retención de IV objetivo de las escamas

|

Boxin ofrece instalación in situ, puesta en marcha y formación de operadores, así como soporte de instalación remota por videollamada. Los compradores recibirán:

|

Boxin garantiza:

-

Garantía de un año para toda la máquina

-

Respuesta técnica en 24 horas

-

Envío en 48 horas de repuestos críticos

-

Asesoría de mantenimiento de por vida

|

|

Extensión de conocimientos del sector :::

Más información sobre la línea de producción de peletizado de HDPE

|

|

|

Configuraciones y economía: especificaciones de ejemplo, planificación de capacidad, energía y palancas de OPEX (con una referencia de dos etapas de Boxin)

Una forma práctica de converger en la especificación es anclarla a una configuración conocida en campo y luego añadir/eliminar opciones.

Configuración de referencia (línea de escamas de HDPE de dos etapas con peletizado por hebras):

Una arquitectura representativa incluye: alimentación anti-encabalgamiento, monohusillo primario para fusión/homogeneización, desgasificación al vacío de doble puerto, cambiador de filtros hidráulico de doble estación, monohusillo secundario para pulido del fundido y estabilidad de presión, peletizador por hebras (con opciones para pasar a anillo de agua o bajo agua), seguido de desaguado centrífugo + cribado vibratorio y silo. La página de peletizado de HDPE de dos etapas de Boxin describe este montaje modular y admite explícitamente elegir entre cabezales de hebras / anillo de agua / bajo agua.

Planificación de capacidad:

Los caudales de placa suelen escalar de ~200–1000+ kg/h por línea para HDPE rígido en fábricas de gama media, con tasas superiores disponibles en sistemas premium; los proveedores publican montajes de 800–1000 kg/h y líneas de film de 1000 kg/h como referencias (las tasas varían con la malla, el venteo, el tipo de cabezal y la práctica del operador).

En caso de duda, dimensiona para 80–85% del nombre de placa citado con tu malla objetivo y configuración de doble venteo; reserva el 15–20% superior para picos estacionales de contaminación, eventos de pegamento de etiquetas o filtración extra fina.

Palancas de energía/OPEX que mueven tu ROI:

Desgasificación bien dimensionada (tamaño de bomba + geometría de venteo) reduce retrabajos/fuera de grado (olor/vacíos).

Estrategia de filtración (malla y cadencia de cambio) optimiza la presión y los kWh/kg.

Elección del peletizador influye en la mano de obra (hebras requiere más intervención; bajo agua eleva CAPEX/mantenimiento pero puede escalar eficientemente).

Automatización (set points de receta, alimentación con búfer automático) suaviza la carga, preservando la estabilidad del corte y reduciendo roturas de hebras.

Calidad del lavado aguas arriba reduce la carga de finos/etiquetas — los peletizadores no corrigen un mal lavado; lo amplifican en el OPEX.

Preguntas frecuentes

Respuestas claras a las preguntas que quizá no te atrevas a hacer

Mi materia prima es regranulado de HDPE mezclado con algunas impurezas. ¿Qué tipo de línea de peletizado es adecuada?

Se recomienda utilizar una línea de peletizado de dos etapas. En comparación con un sistema de una etapa, la configuración de dos etapas ofrece capacidades de desgasificación y filtración más fuertes, lo que la hace más eficaz para manejar materiales con alto nivel de impurezas y olores intensos. Esto garantiza la pureza y la consistencia de la apariencia de los pellets finales.

Quiero que los pellets finales se exporten al extranjero, sin olor y sin burbujas. ¿El equipo de Boxin puede cumplir estos requisitos?

Sin ningún problema. Podemos personalizar un sistema con zonas de desgasificación dobles, secadores deshumidificadores y una unidad de filtración de precisión. Nuestras soluciones ya han sido adoptadas con éxito por múltiples clientes de grado de exportación. Los pellets producidos tienen alta limpieza, color estable y cumplen plenamente los requisitos para exportaciones de material reciclado de alta gama.

He oído que las máquinas de dos etapas son difíciles de mantener. ¿Cómo es la vida útil? ¿Se obstruyen con frecuencia?

El sistema de dos etapas de Boxin se ha optimizado estructuralmente en varias áreas clave: el tanque de agua para hebras incorpora un diseño anti-enredo y un nivel de agua alto para una descarga más fluida; el sistema de secado con cuchillo de aire proporciona un secado más exhaustivo, evitando eficazmente bloqueos de hebras; la cabeza de matriz y el sistema de peletizado han sido ampliamente probados en condiciones reales y admiten una vida útil de cuchillas superior a 10 toneladas, lo que reduce significativamente la frecuencia de mantenimiento.

No estoy muy familiarizado con cómo elegir un método de peletizado. ¿Cuáles son las diferencias?

El peletizado por hebras es adecuado para escamas de botellas y regranulado de bidones. Presenta un proceso de formación simple y es fácil de observar y mantener.

El peletizado por anillo de agua es adecuado para film y escamas ligeras. Los pellets son redondos y visualmente atractivos, ideales para la venta comercial.

El peletizado bajo agua (opcional) es adecuado para requisitos de peletizado de alta precisión. Su sistema totalmente cerrado proporciona un enfriamiento más uniforme del pellet y mayor exactitud dimensional.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .