Proceso de la máquina de pelletizado de película plástica

|

|

|

|

|

Alimentación y pretratamiento

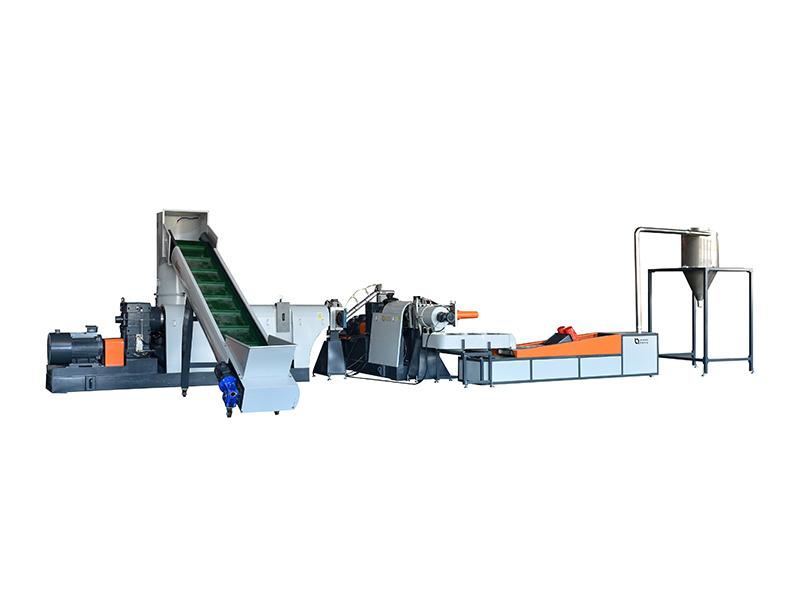

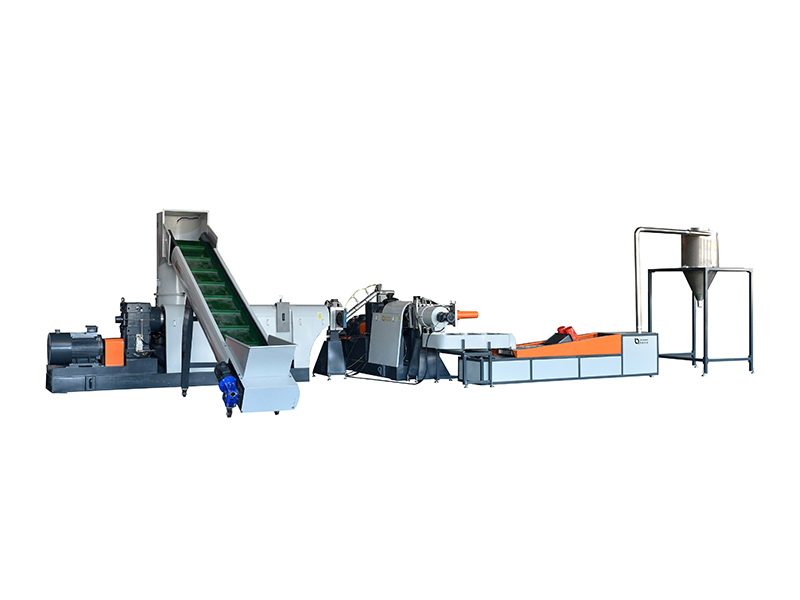

El sistema de pelletizado de película integra una unidad cortadora-compactadora en la etapa de alimentación. Puede cortar piezas grandes de residuos de película, precalentar película liviana y compactarla en una forma más densa adecuada para la extrusión.

El objetivo de esta etapa es proporcionar un flujo de material constante hacia el tornillo extrusor.

|

Fusión y plastificación

El sistema de extrusión es el núcleo de la máquina de pelletizado. A medida que el tornillo impulsa el plástico hacia adelante, el calor y la presión funden la película plástica.

Si el pelletizador es de una sola etapa, toda la fusión y el desgasificado ocurren dentro de un mismo cilindro. Si es de dos etapas, el material pasa por dos tornillos en serie (comúnmente denominados “extrusor principal” y “secundario”). En ambos casos, el plástico se transforma en un fundido caliente y viscoso.

|

Desgasificación al vacío

La película plástica, especialmente la posconsumo o agrícola, a menudo contiene humedad residual o sustancias volátiles. La humedad atrapada puede evaporarse y formar vacíos o burbujas en el fundido, dando como resultado pellets débiles o porosos.

Para evitarlo, la máquina de pelletizado utiliza una o más tomas de desgasificación equipadas con bombas de vacío para extraer la humedad y los volátiles. Eliminar estos gases es fundamental para asegurar que el fundido sea puro y esté libre de burbujas antes de la formación del pellet.

|

Filtración (filtración del fundido)

Después de que el plástico se funde y homogeniza, pasa por un sistema de filtración (cambiador de malla). Se trata esencialmente de una malla o tamiz metálico (o una serie de mallas con tamaños decrecientes) que captura los contaminantes restantes o partículas no fundidas antes de formar los pellets.

Las máquinas de pelletizado emplean cambiadores de malla automáticos o continuos, lo que permite sustituir mallas obstruidas sin detener la producción—una ventaja importante de eficiencia. Por ejemplo, los cambiadores continuos tipo pistón o tipo placa permiten deslizar los filtros dentro y fuera sin interrumpir el flujo, y algunos sistemas avanzados incorporan filtros autolimpiantes (con rascador).

|

|

|

|

|

|

Extrusión y corte de pellets

Existen varios métodos de corte en los pelletizadores, pero el más común para el reciclaje de película es el corte en caliente a ras de matriz, implementado típicamente como pelletizador de anillo de agua. En este sistema, las cuchillas giratorias montadas a ras de la matriz cortan el plástico extruido inmediatamente al salir de los orificios, evitando que se formen hebras largas.

|

Sistema de cribado vibratorio

En los sistemas de anillo de agua y bajo agua, la refrigeración ocurre al instante mediante agua. Luego, los pellets entran junto con el agua a una criba vibratoria para eliminar partículas finas o sobredimensionadas.

|

Sistema de recogida del producto final

Recoge los pellets terminados después del enfriamiento y cribado, asegurando una descarga limpia, un embalaje eficiente y un manejo sencillo aguas abajo.

|

|

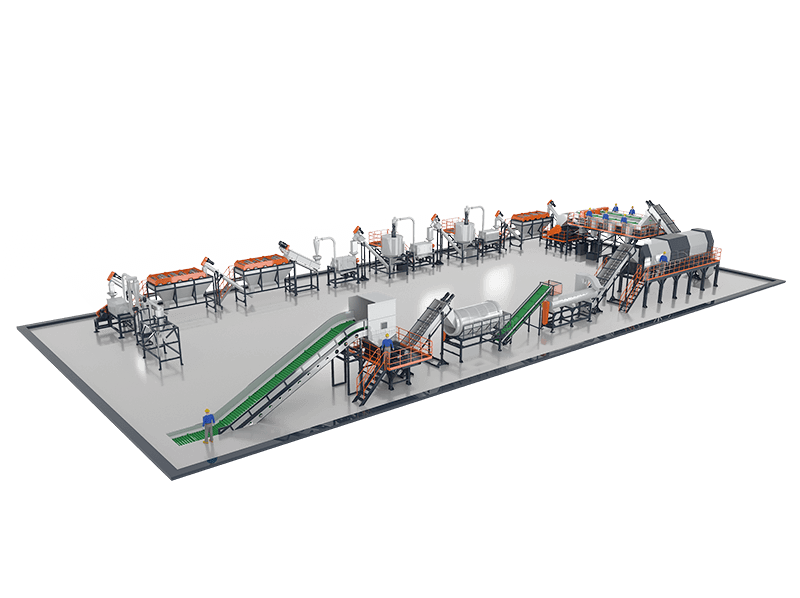

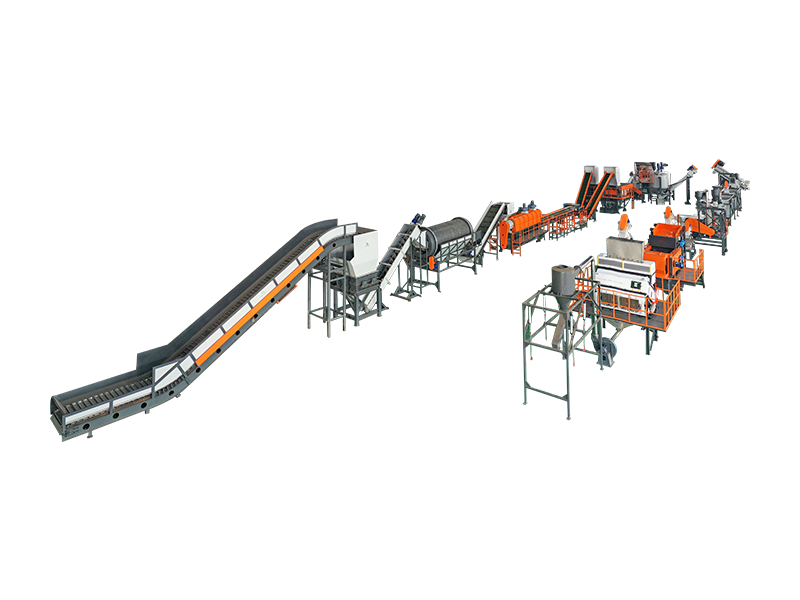

Tipos de máquinas de pelletizado de película plástica

Los pelletizadores de película plástica pueden clasificarse según los métodos de pelletizado y las configuraciones de la máquina. La elección del sistema afecta la forma del pellet, el método de enfriamiento y la facilidad de operación. Además, los extrusores de reciclaje pueden configurarse como de una o de varias etapas.

Aquí analizamos el principal tipo de sistema de pelletizado para película—pelletizadores de anillo de agua (corte en caliente a ras de matriz)—y la diferencia entre extrusores de una etapa y de dos etapas.

1. Sistema de pelletizado de anillo de agua (corte en caliente a ras de matriz):

Es el sistema más utilizado para reciclar películas poliolefínicas (PE, PP) y materiales similares. En un pelletizador de anillo de agua, el fundido sale del extrusor a través de una matriz perforada, y cuchillas giratorias cortan de inmediato el plástico en la cara de la matriz formando pellets. Una vez cortados, los pellets son impulsados hacia una cámara circular por la que fluye agua (de ahí el nombre “anillo de agua”). El agua enfría instantáneamente la superficie del pellet y lo transporta fuera del área de la matriz.

Los sistemas de anillo de agua son muy populares en el reciclaje de película por varias ventajas:

-

Puesta en marcha y operación sencillas: No hay que extraer hebras manualmente ni preocuparse por su rotura. Una vez que el extrusor arranca y el polímero comienza a fluir, se corta inmediatamente y el agua lo transporta, reduciendo el estrés del arranque.

-

Producción estable: No existe riesgo de rotura de hebras, por lo que el proceso puede funcionar de forma continua. El corte es automático y se ajusta al caudal del extrusor.

-

Mantenimiento simple: Sustituir o afilar las cuchillas giratorias es relativamente fácil y económico, y no es necesario mantener un largo baño de agua.

La única limitación importante aparece si el material tiene un índice de fluidez muy alto o una viscosidad baja (lo que implica que se emborrone fácilmente en caliente o que no forme pellets correctamente); pero las películas típicas como LDPE, LLDPE, HDPE y PP funcionan muy bien en sistemas de anillo de agua. Además, los pelletizadores de anillo de agua suelen requerir un caudal mínimo para mantener el equilibrio del sistema de agua; en equipos de laboratorio muy pequeños pueden emplearse otros métodos, pero a escala industrial este es el sistema preferido.

2. Sistema de pelletizado por hebras:

En un pelletizador por hebras, el fundido se extruye a través de una matriz perforada formando largas “hebras tipo espagueti”. Estas hebras se enfrían—normalmente con agua o aire—hasta solidificarse y después se cortan en pellets mediante un rotor de corte.

Generalmente, las hebras caen directamente en un canal de agua tras salir de la matriz (baño de enfriamiento), luego son arrastradas por un juego de rodillos de arrastre hacia la unidad de corte, donde un rotor giratorio las trocea en pellets de longitud fija.

El pelletizado por hebras es uno de los métodos más antiguos y sigue utilizándose hoy, especialmente para materiales difíciles de cortar en estado fundido o para ciertos polímeros como el PET.

3. Sistema de pelletizado bajo agua:

El pelletizado bajo agua es otra forma de corte en la cara de la matriz, donde el conjunto de corte está completamente sumergido en una cámara de agua acoplada a la cabeza de matriz. Es decir, los orificios de la matriz se abren directamente a una “cámara de corte” llena de agua, y las cuchillas giratorias cortan el plástico bajo el agua. Los pellets se enfrían de inmediato al formarse y después son arrastrados por el agua en circulación hacia un secador, de forma similar a los sistemas de anillo de agua.

La diferencia clave respecto a los sistemas estándar de anillo de agua es que en los pelletizadores bajo agua, todo el proceso de formación del pellet ocurre bajo el agua, normalmente bajo una ligera presión. Este método es común en la producción de polímero virgen—por ejemplo, en plantas que fabrican pellets de PP, PE o poliestireno—y es capaz de manejar caudales muy altos (toneladas por hora).

Para la mayoría de aplicaciones de reciclaje de película (PE/PP), el pelletizado bajo agua no es necesario, ya que los sistemas de anillo de agua pueden realizar la tarea de forma eficiente en escalas típicas de producción (varios cientos a 1000 kg/h). Sin embargo, si los requisitos de calidad del pellet son extremadamente estrictos o si el volumen de producción es excepcionalmente alto, puede emplearse pelletizado bajo agua en operaciones de reciclaje.

Extrusoras de una etapa vs. de dos etapas:

Aparte del método de corte, otra distinción clave es si la línea de pelletizado usa un solo extrusor o un tándem (dos etapas). Tanto las máquinas de una como de dos etapas pueden emplear cualquiera de los métodos de pelletizado mencionados (anillo de agua, hebras, etc.), pero sus configuraciones internas difieren:

Un pelletizador de una etapa tiene un solo cilindro y tornillo. Recibe el plástico, lo funde, desgasifica (normalmente mediante una toma de vacío) y va directamente al pelletizado. Esta configuración más simple suele ser suficiente para película plástica relativamente limpia y seca (por ejemplo, recortes de fábrica o película lavada con poca tinta).

La limitación de las máquinas de una etapa está en su capacidad de desgasificación y filtración: solo hay un punto de filtración del fundido y una toma de vacío (o como mucho dos en un mismo cilindro), lo que puede ser insuficiente para materiales muy impresos o con contaminación severa. Por tanto, las extrusoras de una etapa tienen dificultades con materiales con humedad residual o gran cantidad de tintas/volátiles; si no se eliminan completamente, pueden dar lugar a pellets con pequeñas burbujas o defectos.

Un pelletizador de dos etapas (también llamado extrusora de dos etapas, o “madre–bebé”) emplea dos extrusores consecutivos. La primera etapa (normalmente con tornillo de mayor diámetro) se encarga principalmente de la fusión y un desgasificado agresivo, y a veces de una filtración inicial. El fundido pasa después a la segunda etapa, que genera presión y realiza una segunda filtración antes del pelletizado.

Esta configuración es ideal para materiales con alta contaminación, mucha humedad o impresiones intensas (tinta). Por ejemplo, la película agrícola reciclada con tierra y humedad, o la película de embalaje impresa, suele procesarse en una extrusora de dos etapas. La primera etapa puede disponer de una o incluso dos grandes tomas de vacío para extraer humedad y volátiles de tinta, seguida de un filtro de malla gruesa; la segunda etapa brinda otra oportunidad de filtrar partículas finas (con una malla más fina) y estabilizar la presión del fundido para el corte. El resultado son pellets más uniformes y sin defectos—incluso a partir de materias primas difíciles.

Aunque las máquinas de una etapa pueden ser más económicas, las de dos etapas permiten procesar materia prima más barata (como película lavada que todavía contiene contaminantes) y producir pellets de mayor valor, ofreciendo un retorno de inversión más rápido pese al mayor coste inicial.

La mayoría de los pelletizadores de película plástica utilizan extrusores monohusillo: son robustos, rentables y proporcionan mezcla suficiente para materiales homogéneos como un único tipo de polímero.

Sin embargo, en algunos casos los recicladores pueden querer añadir cargas o colorantes a los pellets reciclados; en ese caso puede utilizarse un pelletizador de doble husillo.

Pero para reciclaje directo de película a pellet, las extrusoras de doble husillo generalmente no son necesarias a menos que se estén mezclando materiales deliberadamente, ya que son más caras y más complejas de mantener.

Preguntas frecuentes y consejos de expertos

Respuestas directas a las preguntas que quizá dude en hacer

1. ¿Qué tipos de película plástica puede reciclar una máquina de pelletizado?

Los pelletizadores de película plástica pueden procesar la mayoría de las películas termoplásticas, incluidas películas de polietileno (LDPE, LLDPE, HDPE) (como película agrícola, película de embalaje y bolsas de compra), películas de polipropileno (PP) (como película BOPP de embalaje y sacos tejidos de PP) y mezclas de películas de PE y PP. Estas máquinas pueden manejar tanto recortes industriales limpios como residuos de película posconsumo lavados.

2. ¿Cuál es la diferencia entre un pelletizador de una etapa y uno de dos etapas, y cuál necesito?

Si trabaja con material relativamente limpio y seco, con tinta o contaminantes mínimos, un sistema de una etapa es más simple y normalmente más rentable.

Si su material presenta mayor contenido de humedad o impurezas residuales, utilice un sistema de dos etapas. Aunque tiene un coste inicial más alto, suele ofrecer mejor retorno al permitir procesar materia prima más económica y producir pellets de mayor valor.

3. ¿Qué sistema de pelletizado es mejor—anillo de agua, hebras o bajo agua?

Para la mayoría del reciclaje de película PP/PE, el sistema de anillo de agua (corte en caliente a ras de matriz) es la mejor y más común opción.

4. ¿Cuánto cuesta una máquina de pelletizado de película plástica?

Pelletizadores a pequeña escala (100–200 kg/h): alrededor de $20,000–$40,000

Líneas medianas (300–500 kg/h): alrededor de $50,000–$80,000

Grandes líneas industriales (800–1000+ kg/h, dos etapas, totalmente equipadas): pueden costar $100,000 o más

5. ¿Cómo mantener un pelletizador de película plástica para un rendimiento óptimo?

Limpieza, lubricación e inspección regulares

Verificar que todas las zonas de calentamiento funcionen correctamente, sin ruidos ni vibraciones inusuales

Lubricar rodamientos y reductores según lo recomendado

Afilar o sustituir periódicamente las cuchillas del compactador y del pelletizador

Mantener despejado y operativo el sistema de desgasificación por vacío

Calibrar e inspeccionar ocasionalmente los sensores (temperatura y presión) para asegurar un control preciso

6. ¿Cómo garantizar la calidad de los pellets reciclados?

Los pellets de alta calidad resultan de la combinación de materia prima limpia, configuración adecuada de la máquina y ajustes de operación correctos.

Recuerde: la calidad del pellet depende directamente de la calidad del material de entrada y del control del proceso, así que invierta en estos aspectos para obtener los mejores resultados.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .