En comparación con las hojuelas fabricadas, los gránulos ofrecen las siguientes ventajas

Composición uniforme: Durante el proceso de peletización, el PET se funde y homogeniza completamente, lo que da como resultado gránulos con una viscosidad y propiedades del material más consistentes. Cualquier aditivo (estabilizantes, mejoradores de viscosidad, colorantes) puede mezclarse de manera uniforme.

Mayor pureza: El proceso de peletización incluye la filtración de la masa fundida para eliminar los últimos rastros de contaminantes, obteniendo un material más limpio.

Reutilización versátil: Los gránulos de PET reciclado pueden utilizarse en una amplia gama de aplicaciones —desde fibras textiles hasta materiales de envasado— al igual que la resina plástica virgen.

Efecto de plastificación superior con calidad de salida constante

El diseño del tornillo ofrece un excelente rendimiento de cizallamiento y mezcla, garantizando una masa uniforme de PET y una IV (viscosidad intrínseca) estable.

Los gránulos resultantes presentan un tamaño constante y el flujo de la masa fundida no tiene zonas muertas, lo que reduce eficazmente las perlas huecas y los problemas de amarilleamiento.

Desgasificación eficiente para minimizar el riesgo de degradación del PET

Un rendimiento de desgasificación mejorado mediante venteo al vacío forzado elimina eficazmente la humedad y los compuestos volátiles.

Esto reduce el riesgo de degradación térmica y ayuda a preservar el peso molecular y la viscosidad intrínseca (IV) del PET.

Flexibilidad de ajuste del proceso para distintas condiciones de material

El sistema permite ajustar de forma flexible combinaciones de tornillos, configuraciones de filetes, zonas de temperatura e intensidad de cizallamiento.

Esto asegura compatibilidad con hojuelas de PET de distintos niveles de IV y diferentes contenidos de impurezas.

Apto para peletización con alto contenido de carga, modificada y compuesta

Admite la adición directa de masterbatches de aditivos, modificadores y cargas para mejorar las propiedades del material.

Permite la compounding eficiente del PET con otros materiales (p. ej., fibra de vidrio, retardantes de flama), ideal para aplicaciones especializadas y funcionales.

¿Cómo funciona una máquina peletizadora de hojuelas de PET?

|

|

|

|

|

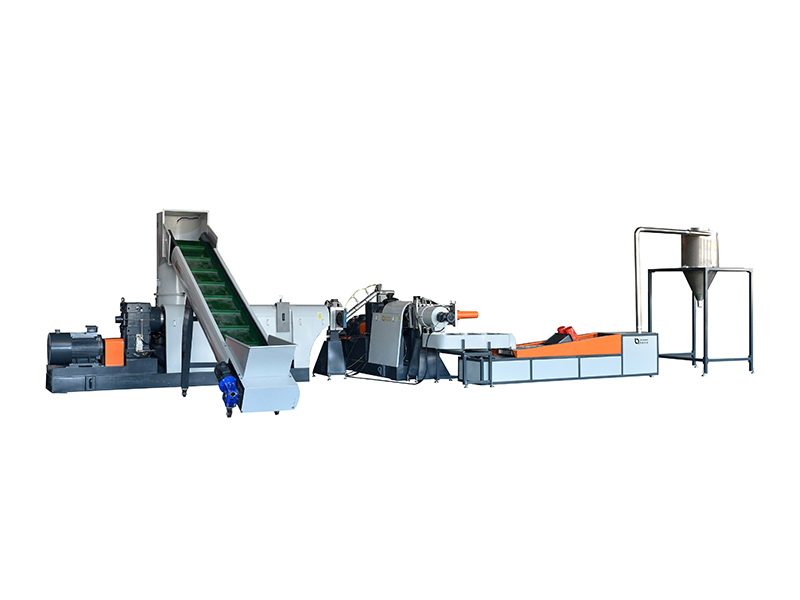

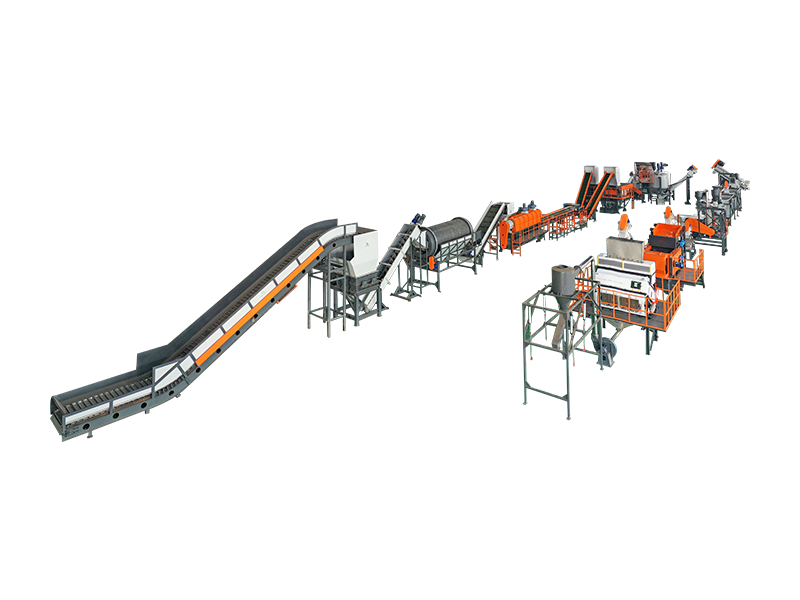

Alimentación de hojuelas de PET

Las hojuelas de PET limpias se alimentan a la línea de peletización mediante un sistema de alimentación, con una cinta transportadora o alimentador que mueve las hojuelas a un ritmo constante hasta la entrada del extrusor.

|

Fusión y extrusión:

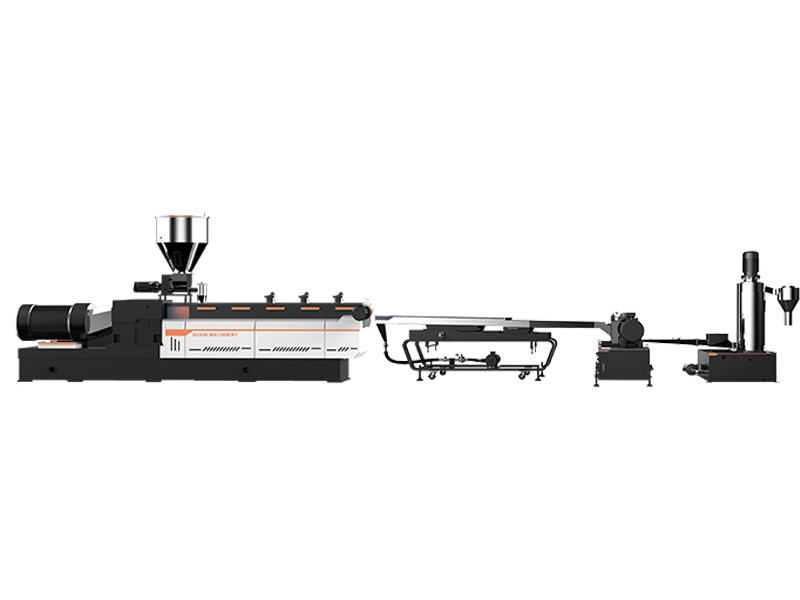

Tras la alimentación, las hojuelas entran en un extrusor de doble husillo, donde los tornillos engranados proporcionan mezcla y homogenización adicionales. Dentro del extrusor, el PET se transforma en un estado viscoso y fundido.

El diseño del tornillo y el perfil de temperatura están optimizados para PET—normalmente con múltiples zonas de calentamiento y control preciso de temperatura para asegurar una masa uniforme sin degradación térmica. La rotación del tornillo no solo funde el PET, sino que también lo mezcla completamente, asegurando que cualquier aditivo (como estabilizantes o masterbatches, si se añaden) se disperse correctamente.

|

Desgasificación (Venteo)

|

Sistema de filtración de la masa fundida

Después de la desgasificación, el PET completamente fundido es empujado a un sistema de filtración (cambiador de malla). El cambiador retiene los contaminantes sólidos restantes en la masa, como restos de papel de etiquetas, madera, plástico no fundido o diminutos fragmentos metálicos. Aunque las hojuelas procedentes de la línea de lavado suelen estar muy limpias, el filtro proporciona una salvaguarda final para garantizar la pureza del gránulo.

Según el nivel de contaminación, hay distintos tipos de filtros disponibles, como filtros de placa, de pistón y de autolimpieza por contraflujo.

|

|

|

|

|

|

Peletización (Corte)

Después de la filtración, la masa fundida de PET se extruye a través de un cabezal de matriz al final del extrusor y se corta en gránulos mediante la unidad de peletizado. Existen varios métodos de peletizado, pero uno común para PET es el peletizado por hebras (strand):

En el peletizado por hebras, la masa sale de la matriz en forma de tiras largas —como espaguetis—, que se enfrían (normalmente en un canal de agua) y luego se cortan en gránulos por cuchillas rotativas.

En el peletizado por anillo de agua (water ring), la matriz tiene múltiples orificios y las cuchillas rotativas cortan la masa a la cara de la matriz; los gránulos son lanzados a una cámara circular de agua donde se enfrían. (Este método generalmente no se utiliza para PET.)

En el peletizado bajo agua (underwater), el corte también ocurre en la cara de la matriz pero completamente sumergido en agua, garantizando un enfriamiento inmediato.

|

Enfriamiento y secado

En el peletizado por hebras, el enfriamiento se logra sumergiendo las hebras en un baño de agua antes del corte. La mezcla de gránulos y agua se envía luego a un tamiz vibratorio, que separa el agua y elimina partículas sobredimensionadas o finas, garantizando un tamaño de gránulo uniforme.

|

Recolección y envasado

|

A lo largo del proceso, las máquinas modernas de peletización de hojuelas de PET están equipadas con sistemas de control PLC para la automatización. Los operadores establecen parámetros (como temperatura, velocidad de motores, nivel de vacío y velocidad del cortador) en un panel de control central. Se requiere una intervención manual mínima, aparte de alimentar hojuelas y recolectar los gránulos terminados.

|

Tipos de máquinas peletizadoras de hojuelas de PET

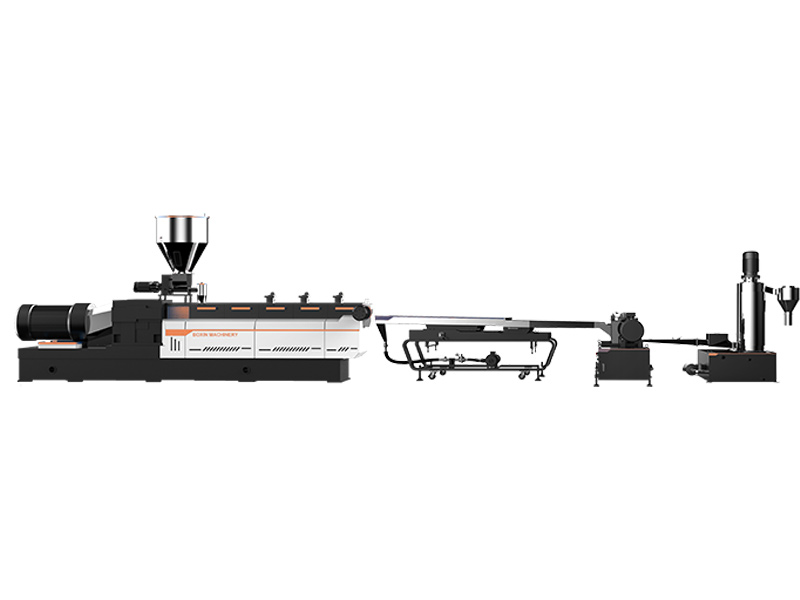

1. Extrusora de un solo husillo vs. extrusora de doble husillo:

Peletizadora de un solo husillo:

La extrusora de un solo husillo es mecánicamente más simple —con un tornillo dentro del cilindro—. Históricamente, las hojuelas de PET debían cristalizarse y secarse a fondo antes de la extrusión para evitar una rápida pérdida de IV, ya que el husillo simple tiene capacidad limitada de desvolatilización.

Las ventajas de las máquinas de un solo husillo incluyen: menor coste general, mantenimiento más sencillo (menos partes móviles que una de doble husillo) y un consumo de energía ligeramente inferior por kilogramo a pequeña escala.

Sin embargo, las desventajas frente a las de doble husillo incluyen: menor capacidad de mezcla y dispersión (crucial para fundir completamente el PET y los aditivos), y una eficiencia de desgasificación al vacío generalmente más baja (los dobles husillos ofrecen mayor renovación de superficie para la salida de gases).

Además, a altos caudales, las máquinas de un solo husillo deben ser muy grandes, lo que se vuelve costoso. En la práctica, las líneas de peletización de PET de un solo husillo se eligen normalmente para necesidades de capacidad pequeña a media o cuando las restricciones de presupuesto hacen aceptables ciertos compromisos de rendimiento.

Peletizadora de doble husillo:

Las extrusoras de doble husillo son conocidas por sus excelentes capacidades de mezcla, compounding y desvolatilización. Para el reciclaje de PET, los sistemas de doble husillo se han vuelto muy populares porque pueden gestionar más eficazmente los problemas del material (como humedad y viscosidad).

Ventajas de las peletizadoras de doble husillo:

Mezcla y homogenización del material excelentes: los dos tornillos mezclan a fondo la masa, garantizando calidad y color uniformes. Esto reduce problemas como el calentamiento desigual.

Desgasificación mejorada: la masa de PET se desgasifica muy eficazmente en extrusoras de doble husillo, por lo que a menudo no es necesario el presecado.

Mayor producción con máquinas más pequeñas: las extrusoras de doble husillo suelen tener mayor rendimiento que las de un solo husillo del mismo diámetro procesando PET, gracias a su intensa mezcla y transferencia de calor.

Las desventajas se relacionan principalmente con el coste y la complejidad: las extrusoras de doble husillo son más caras de fabricar (dos tornillos, caja de engranajes más compleja) y su mantenimiento es más complejo (desgaste de elementos de tornillo).

No obstante, para muchas operaciones de reciclaje de PET de mediana y gran escala, las peletizadoras de doble husillo siguen siendo la solución preferida porque producen los gránulos más consistentes y de mayor calidad. Estas máquinas preservan la viscosidad intrínseca del PET y garantizan una producción estable, crítica para usos posteriores en productos de alta calidad.

2. Métodos de peletización:

Como se mencionó, las líneas de peletización de PET pueden equiparse con diferentes sistemas de corte:

Peletización por hebras (strand):

Un método de bajo coste y más simple. Adecuado para rendimientos menores (p. ej., unos cientos de kg/h o menos) y cuando se cuenta con operadores capacitados. Es menos adecuado para líneas de gran producción, ya que manejar muchas hebras a altos caudales es desafiante.

Peletización por anillo de agua:

Complejidad media. Los cortadores a cara de matriz y el anillo de agua pueden manejar una producción media y ayudan a controlar la mayor parte del desorden. (Común en peletización de películas plásticas blandas.)

Peletización bajo agua:

Un método de alta gama. Adecuado para grandes producciones (500 kg/h a varias toneladas/h), y produce gránulos más uniformes. También tiene la ventaja de aislar inmediatamente la masa del aire, lo que ayuda a evitar la oxidación del PET en la cara de la matriz. La desventaja es que el equipo de corte bajo agua y sus sistemas de control son más costosos.

Las líneas de peletización de PET de Boxin Machinery vienen de serie con peletización por hebras, con opción de actualizar a peletización bajo agua para quienes busquen mayor automatización y consistencia del gránulo.

3. Otros tipos especializados:

Aunque los sistemas de uno y de doble husillo cubren las principales distinciones, vale la pena mencionar algunas variaciones:

Líneas de doble husillo para compounding (extrusión reactiva):

Algunas peletizadoras de doble husillo están diseñadas no solo para reciclaje básico, sino también para añadir modificadores o realizar extrusión reactiva (p. ej., añadir extensores de cadena durante la extrusión para aumentar la IV del PET). Estas líneas incorporan alimentadores laterales para añadir aditivos o cargas. Se acercan a las extrusoras de compounding, pero son relevantes si el comprador pretende producir compuestos de PET mejorados (con fibra de vidrio) o aumentar el peso molecular mediante química reactiva durante la peletización.

Sistemas SSP continuos integrados:

Un tipo altamente especializado y de alta gama en el que la peletización se combina con policondensación en estado sólido inmediata (SSP) —un proceso que eleva la IV del PET en forma sólida—. No es común en máquinas estándar, pero es una opción para operaciones de reciclaje botella a botella a gran escala.

Para decidir el tipo de máquina de peletización de PET, considere los siguientes factores:

Requisitos de calidad:

Si maximizar la IV y la calidad del gránulo es crítico, se recomienda una extrusora de doble husillo con excelente desgasificación y peletización bajo agua.

Presupuesto:

Las líneas de un solo husillo son más rentables. Pueden cubrir muchas aplicaciones —especialmente si el fabricante ha optimizado el diseño para PET—. Con presupuestos medios, un sistema de un solo husillo con buen vacío puede ofrecer una solución fiable.

Forma del material:

Si se manipula residuo de PET inconsistente (p. ej., grumos gruesos, coladas de preformas o piezas moldeadas), los sistemas de doble husillo pueden fundir de manera más homogénea.

Mantenimiento y nivel de habilidad:

Las máquinas de doble husillo requieren mantenimiento de ambos tornillos y tolerancias estrechas; los usuarios con menor nivel técnico pueden preferir la simplicidad de los sistemas de un solo husillo. Por otro lado, muchas empresas ya están familiarizadas con el mantenimiento de doble husillo, pues es común en el reciclaje de plásticos.

Servicios y soluciones OEM personalizadas

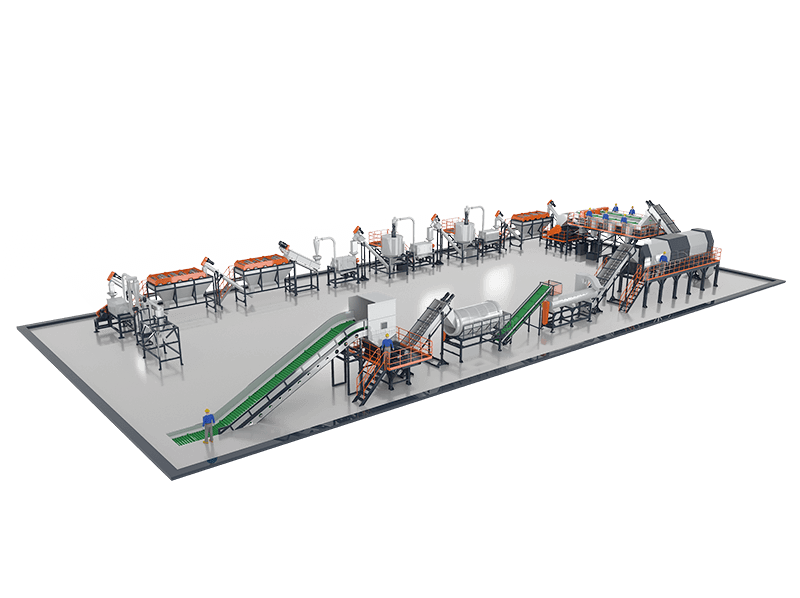

Como fabricante profesional de máquinas peletizadoras de hojuelas de botellas de PET en China, Boxin Machinery destaca en la industria por sus capacidades de OEM e ingeniería a medida. Para compradores B2B globales, la capacidad del sistema de adaptarse a las condiciones locales de materia prima, requisitos normativos y disposición de la planta es un factor clave en las decisiones de compra.

|

Ingeniería a medida

|

Pruebas y consultoría previas a la venta

|

Instalación y formación global

|

Soporte técnico posventa

|

-

Evaluación de materia prima (mediante análisis de muestras)

-

Diagrama de flujo de proceso y layout de planta personalizados (planos CAD)

-

Selección modular de equipos según prioridades del comprador (coste, producción, restricciones de agua, etc.)

-

Entrega llave en mano incluyendo plataformas de acero, cableado eléctrico, tuberías y configuración de armarios de control

|

Los clientes pueden enviar muestras de botellas de PET al centro de I+D de Boxin para lavado a pequeña escala y análisis de contaminación. Con base en los resultados, Boxin recomienda una configuración adecuada del sistema considerando:

Tipo de contaminación (pegamento, aceite, tipo de etiqueta)

Proporciones de color (transparente, azul, verde o mixto)

Niveles de humedad y retención de IV objetivo de las hojuelas

|

Boxin ofrece instalación in situ, puesta en marcha y formación de operadores, así como soporte de instalación remota por videollamada. Los compradores recibirán:

|

Boxin garantiza:

-

Garantía completa de un año

-

Respuesta técnica en 24 horas

-

Despacho en 48 horas para repuestos críticos

-

Asesoría de mantenimiento de por vida

|

|

Extensión de conocimiento industrial :::

Más información sobre la línea de producción de peletización de hojuelas de botellas de PET

|

|

|

Consideraciones de coste y precio para máquinas peletizadoras de hojuelas de PET

1. Rango de precio de la máquina:

El precio de una máquina peletizadora de hojuelas de PET varía ampliamente según capacidad, marca y configuración:

-

Sistemas pequeños o de entrada (~200–300 kg/h, líneas de un solo husillo) pueden oscilar entre USD 30.000 y 70.000. En algunos listados chinos, peletizadoras plásticas básicas de pequeña escala se cotizan alrededor de USD 60.000.

-

Máquinas de capacidad media (p. ej., 500–600 kg/h, típicamente de doble husillo) suelen situarse alrededor de USD 60.000 a 100.000 (FOB China), dependiendo de las prestaciones.

-

Líneas de alta capacidad o avanzadas (p. ej., 900–1100+ kg/h con doble husillo, posiblemente con peletización bajo agua o opciones LSP) pueden costar USD 100.000 y más. Al incluir todos los equipos auxiliares, no es raro que un sistema grande y totalmente equipado se sitúe en el rango de USD 150.000 a 300.000. Aun así, las máquinas chinas suelen ser mucho más baratas que las europeas de escala similar.

Un conjunto llave en mano de botella a gránulo (incluyendo línea de lavado + peletización) costará significativamente más, pero aquí el foco es solo la parte de peletización.

2. Factores que afectan el coste:

Varios factores explican por qué una máquina puede costar más que otra:

-

Capacidad y tamaño:

Las máquinas de mayor rendimiento requieren más materiales (tornillo/cilindro más grandes, motores más potentes, bastidores de acero más pesados), lo que incrementa directamente el coste.

-

Tipo de extrusor:

Las extrusoras de doble husillo son más complejas y caras que los modelos de un solo husillo. Debido a componentes adicionales (dos tornillos, caja de engranajes dual, etc.), una línea de doble husillo puede costar 1,5 a 2 veces más que una de un solo husillo con el mismo rendimiento.

-

Método de peletización:

Incluir un peletizador por hebras (cortador simple) es más barato. Elegir un peletizador bajo agua añade un coste significativo debido a matrices y cortadores de precisión y a los sistemas de enfriamiento, pudiendo incrementar el precio en decenas de miles.

-

Sistema de vacío:

Los sistemas de bombas de vacío de gran capacidad y servicio pesado son más caros. Las máquinas con doble estación de vacío o bombas más potentes reflejan costes superiores.

-

Nivel de automatización:

Las máquinas básicas con controles manuales son más baratas. Las que cuentan con operación completa mediante pantalla táctil PLC, automatización y funciones inteligentes cuestan más. Por ejemplo, añadir alimentación gravimétrica o PLC de marcas avanzadas incrementa el coste.

-

Personalización y complementos:

Cualquier personalización especial (como filtros especializados, alimentadores adicionales) aumenta el coste. Si solicita componentes importados (p. ej., cajas de engranajes o motores), los proveedores elevarán el precio. Incluso colores o recubrimientos personalizados pueden sumar un pequeño importe (aunque normalmente mínimo).

-

Materiales de construcción:

Las máquinas estándar de PET tienen un coste estándar. Si necesita materiales especiales resistentes al desgaste (p. ej., para peletizar PET con fibra de vidrio, que requiere cilindros bimetálicos y tornillos con recubrimientos especiales), los costes aumentan por aleaciones o tratamientos más caros.

-

Marca y soporte:

Las marcas más consolidadas con soporte sólido pueden cobrar un premium, en parte por servicio y calidad garantizados. A largo plazo, esto puede ahorrar costes gracias a mayor fiabilidad. En esencia, se paga algo más por una empresa conocida por su excelente posventa—como una “prima de seguro”.

-

Gastos de envío e importación:

Aunque no forman parte del precio de la máquina, debe presupuestarse el transporte (que puede costar miles de dólares según la distancia). Los aranceles de importación varían por país—las máquinas de reciclaje de plástico pueden estar sujetas a tarifas o impuestos. Verifique las tasas locales del código SA (las extrusoras/peletizadoras de plástico suelen estar bajo el código 847720).

|

3. Costes de operación:

Más allá del precio de compra, considere los costes continuos que afectan el coste total de propiedad:

-

Consumo eléctrico:

Las peletizadoras consumen electricidad significativa. Por ejemplo, un extrusor de 150 kW funcionando a plena carga consume 150 kWh por hora. Calcule según sus tarifas locales para estimar el coste horario de operación.

-

Mano de obra:

Los costes laborales dependen de los salarios locales. Las líneas altamente automatizadas reducen la necesidad de personal, pero aún requieren supervisión.

-

Mantenimiento y repuestos:

Presupueste artículos como mallas de filtro de reemplazo, cuchillas y reacondicionamiento de tornillos. Tras varios años, el tornillo/cilindro puede requerir renitruro o sustitución—es un coste, aunque típicamente tras uso prolongado.

-

Consumibles:

Si se usan aditivos (p. ej., mejoradores de viscosidad) o mallas de filtro, incluya su coste por kg de producción. Considere también servicios como agua y aire comprimido si la línea los requiere.

|

4. Costes ocultos a considerar:

|

FAQ y Consejos de Expertos

Respuestas directas a las preguntas que quizá dude en hacer

1. ¿Cuál es el propósito principal de una máquina peletizadora de hojuelas de PET?

Reciclar hojuelas de plástico PET en gránulos plásticos uniformes. Estos gránulos pueden utilizarse como materia prima para fabricar nuevos productos plásticos.

2. ¿Es necesario secar las hojuelas de PET antes de peletizar?

El PET es sensible a la humedad y tradicionalmente requiere presecado (o cristalización seguida de secado) para evitar pérdida de calidad. Sin embargo, las extrusoras de doble husillo paralelas con desgasificación intensiva al vacío eliminan la necesidad de presecado.

3. ¿Cuál es la diferencia entre extrusoras peletizadoras de un solo husillo y de doble husillo?

La diferencia radica en el sistema de extrusión: las extrusoras de un solo husillo son más simples y baratas pero ofrecen una mezcla más débil.

Las extrusoras de doble husillo pueden mezclar completamente la masa y eliminar gases (humedad, volátiles) de forma más eficaz, produciendo gránulos más consistentes y de mayor calidad.

4. ¿Qué métodos de peletización se usan para PET y cuál es el mejor?

El mejor método depende de sus prioridades: para operaciones de alto volumen y profesionales, la peletización bajo agua suele ser la opción preferida para PET, por su consistencia y su capacidad de preservar la calidad (los gránulos se enfrían muy rápido, reduciendo el riesgo de oxidación). Para líneas más pequeñas o con presupuesto limitado, la peletización por hebras funciona bien y se ha usado con éxito durante muchos años.

5. ¿Puede una máquina de peletización de PET procesar otros plásticos o solo PET?

Muchos proveedores chinos promocionan sus máquinas como “líneas de peletización PET/PP/PE” o “PET y otros plásticos”, destacando la versatilidad con fines comerciales. En la práctica, sin embargo, no se recomienda a menos que tenga una sólida experiencia tanto en el equipo como en las características de cada material.

6. ¿Cómo asegurar que los gránulos de PET reciclado sean de buena calidad y con alta IV?

Calidad de la materia prima: Comience con hojuelas de PET limpias y correctamente clasificadas.

Control de humedad: Seque las hojuelas tanto como sea posible antes de la extrusión.

Perfil de temperatura y tiempo de residencia: Siga los ajustes recomendados—lo suficientemente altos para fundir el PET, pero sin sobrecalentar ni mantenerlo más tiempo del necesario.

Filtración y pureza: Utilice filtros adecuados de la masa fundida para eliminar contaminantes.

Evite la degradación térmica: Además del control de temperatura, minimice la exposición al oxígeno mientras el PET está fundido.

7. ¿Se puede personalizar la máquina para una capacidad específica o limitaciones de espacio?

Por supuesto; la personalización es bastante común en máquinas de peletización de PET, especialmente con fabricantes de buena reputación.

8. ¿Qué servicios posventa ofrece Boxin?

Boxin ofrece un conjunto de servicios posventa para apoyar a clientes internacionales. Normalmente incluyen:

Instalación y puesta en marcha

Formación

Documentación

Servicio de garantía

Suministro de repuestos

Soporte remoto

Actualizaciones y expansiones

Visitas de solución de problemas in situ

Recursos rápidos de preguntas y respuestas

```

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .