La línea de reciclaje y lavado de botellas de leche de HDPE es adecuada para contenedores de HDPE de paredes gruesas y alta tenacidad. Las materias primas típicas incluyen botellas de leche de HDPE de color blanco lechoso u oscuro, botellas de detergente, latas de lubricante, grandes tambores azules y cajas de plástico, todas clasificadas como plásticos rígidos de tipo flotante.

Estos recipientes a menudo vienen con etiquetas envolventes o recubrimientos de película y pueden contener pequeñas cantidades de líquidos residuales, arena o impurezas metálicas, lo que requiere procesos especializados de pretratamiento y lavado para garantizar un reciclaje eficaz.

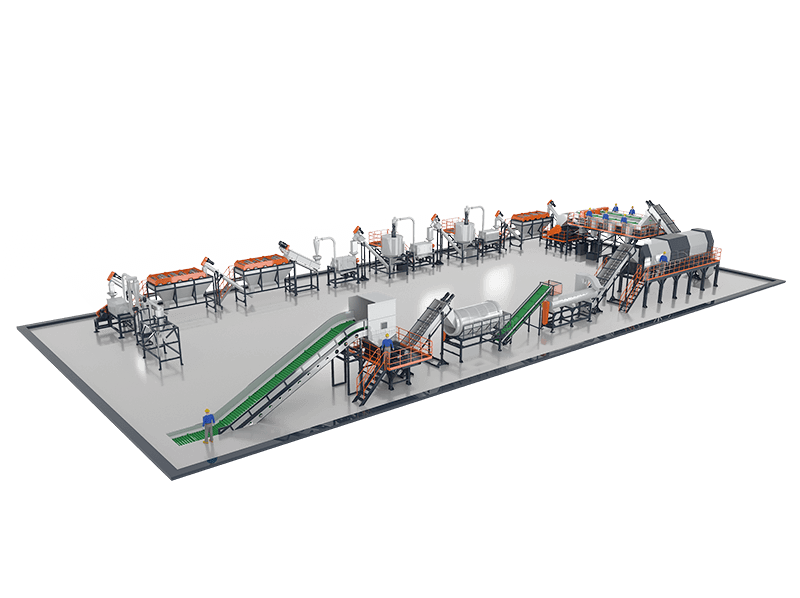

Flujo de proceso de la línea de lavado de botellas de leche de HDPE

|

|

|

|

|

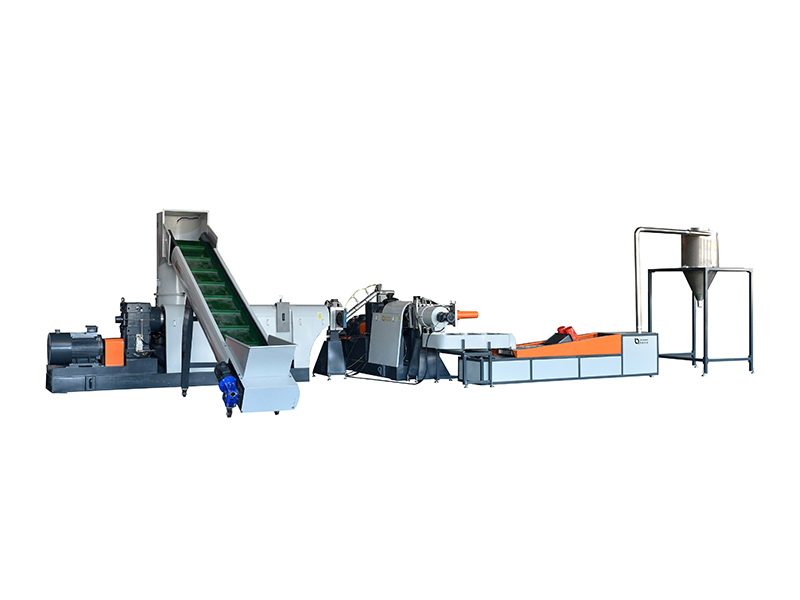

1. Sistema de alimentación y reducción de tamaño

Pretratamiento:

Los materiales se aflojan primero con un desempacador (o rompedor de paquetes) para separar las pacas comprimidas. A continuación, los materiales sueltos se transportan a un tanque de prelavado o a una mesa de clasificación manual para su lavado y clasificación iniciales. Se utiliza un separador de metales para eliminar las impurezas metálicas y un removedor de etiquetas quita las tapas y etiquetas de las botellas.

Trituración:

Los contenedores se introducen directamente en una trituradora para reducir el tamaño. La trituradora generalmente está diseñada con componentes resistentes al desgaste para garantizar un funcionamiento estable a largo plazo.

|

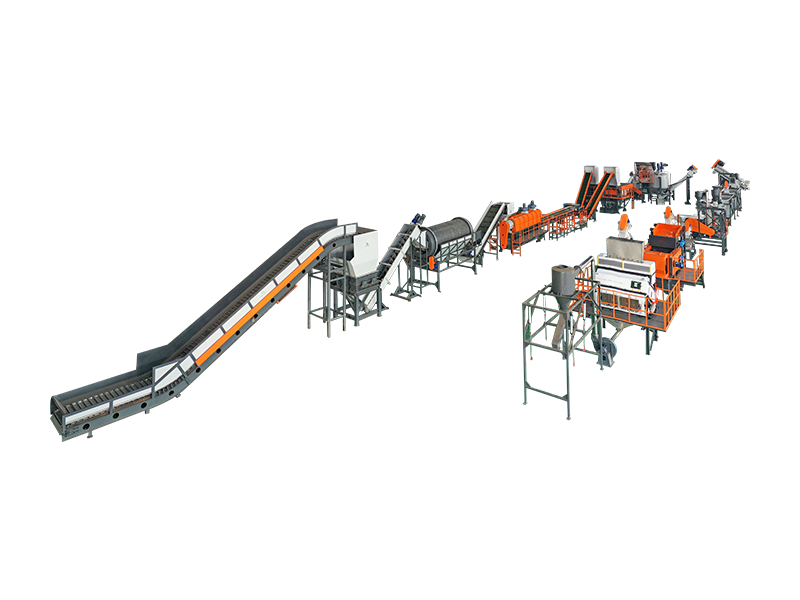

2. Sistema de lavado en caliente

Los materiales, después del lavado por fricción, se transportan a un tanque de lavado con agua caliente (a veces con solución alcalina agregada). Esta etapa utiliza altas temperaturas, vapor y agentes químicos para disolver las manchas de aceite y los contaminantes persistentes. Un sistema de circulación de agua generalmente se integra en esta etapa para maximizar la eficiencia del agua y garantizar un funcionamiento continuo.

|

3. Arandela de fricción de alta velocidad

Las escamas trituradas se transportan a la lavadora de fricción, donde las paletas giratorias de alta velocidad y los sistemas de pulverización circulantes frotan a fondo las escamas de HDPE, eliminando eficazmente el pegamento residual y los rastros de etiquetas adheridos a las superficies de la botella.

La lavadora por fricción y el sistema de lavado centrífugo de alta velocidad se puede ajustar de acuerdo con las características del material, lo que permite ajustar la velocidad de rotación y la fuerza de la cuchilla para garantizar un rendimiento de limpieza óptimo.

|

4. Unidad de separación de sumidero y flotador

Dado que el HDPE tiene una densidad más baja que el agua, flota después del lavado, mientras que las impurezas más pesadas y otros plásticos (como PP y PVC) se hunden y se separan. A través de múltiples ciclos de enjuague y separación repetida de sumidero y flotador, la pureza de las escamas de HDPE se mejora aún más.

|

|

|

|

|

|

5. Sistema de deshidratación y secado

Después de enjuagar en el tanque de enjuague para eliminar los detergentes residuales y las impurezas, el material se transfiere al equipo de deshidratación. Una máquina de deshidratación centrífuga se usa comúnmente para la deshidratación mecánica, lo que puede reducir significativamente el contenido de humedad de las escamas de plástico.

Secado:

Finalmente, el material se procesa con un secador de aire caliente para eliminar aún más la humedad residual, asegurando que las escamas de HDPE alcancen el contenido de humedad objetivo (por ejemplo, menos del 3%). Después del enfriamiento, las escamas pasan por la separación del aire y la clasificación óptica opcional (infrarrojo cercano) para eliminar trazas de impurezas y plásticos de diferentes colores, lo que da como resultado productos finales de HDPE limpios y de alta calidad.

|

6. Unidad de embolsado y embalaje

|

|

|

Especificaciones del producto final

Una línea de lavado de HDPE de alta calidad puede lograr una excelente pureza y sequedad en las escamas finales. A través de la separación de sumidero y flotador, el lavado por fricción y la clasificación óptica, la mayoría de los contaminantes que no son HDPE, como el exceso de PP, PVC y arena fina, se eliminan de manera efectiva, con Pureza de escamas de HDPE que alcanza más del 98%.

Después de la deshidratación centrífuga y el secado con aire caliente, el contenido de humedad de las escamas de HDPE generalmente se puede reducir a menos del 3%. Las escamas de HDPE limpias no contienen pegamento ni suciedad, lo que las hace adecuadas para aplicaciones de peletización directa o moldeo por soplado aguas abajo.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .