¿Qué es una máquina de lavado, escurrido y peletizado para películas de PE?

Una máquina de lavado, escurrido y peletizado para películas de PE (a veces también llamada secadora por exprimido de película, peletizadora por exprimido o compactadora de tornillo) resuelve un problema clave en el reciclaje de plásticos: la película plástica húmeda es voluminosa, difícil de almacenar y, debido a su alto contenido de humedad, no es adecuada para alimentarse directamente a un extrusor para el peletizado final.

De hecho, esta máquina desempeña dos funciones al mismo tiempo:

-

Deshidratación: Elimina el agua mecánicamente, de forma similar a una potente escurridora o prensa. La peletizadora por exprimido puede reducir el contenido de humedad hasta alrededor del 2–5% (a menudo 2–3%), alcanzando el nivel de sequedad requerido para la extrusión.

-

Densificación (aglomeración): La película húmeda tiene una densidad aparente muy baja (esponjosa y aireada). El squeezer utiliza calor por fricción y presión para fundir ligeramente la superficie del plástico, haciendo que las escamas de película se compacten y fusionen en gránulos más densos. El producto se asemeja a gránulos o trozos plásticos irregulares. No son tan uniformes como los pellets finales, pero son lo suficientemente densos y de buen flujo como para ser transportados y fundidos en una peletizadora estándar.

¿Por qué se necesita?

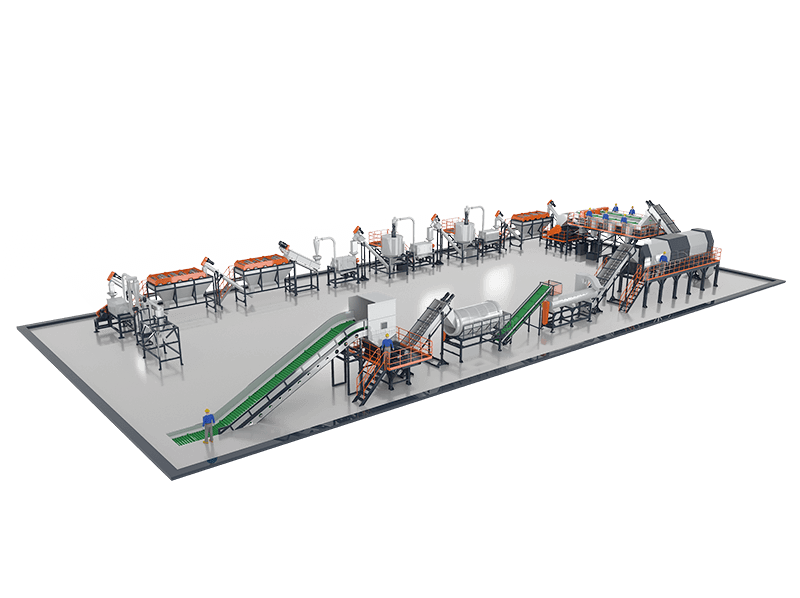

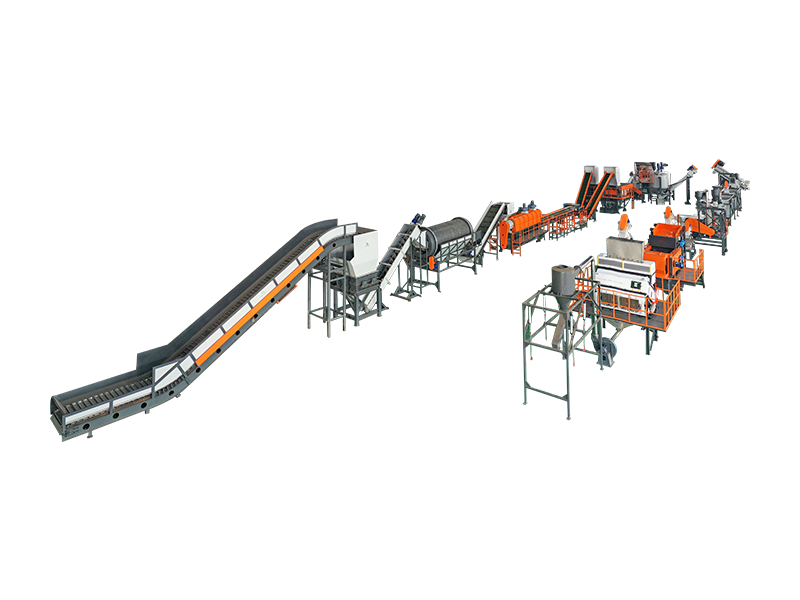

En una línea típica de reciclaje de película plástica (para películas de LDPE, LLDPE, HDPE o sacos tejidos de PP), después del triturado y el lavado, el material debe secarse antes de poder fundirse y extruirse en nuevos pellets. Los métodos tradicionales incluyen:

-

Secado centrífugo (secadoras por giro) para eliminar agua,

-

Secado térmico con aire caliente o resistencias para evaporar la humedad residual,

-

Aglomeradores (compactadores) que usan fricción para calentar y fusionar la película húmeda en terrones.

La peletizadora por exprimido para películas de PE integra y simplifica eficazmente estos pasos. Sustituye los procesos separados de secado y aglomeración por una operación continua. Esto ahorra energía y mano de obra: el exprimido mecánico es más eficiente que evaporar agua con calor, y combinar múltiples etapas reduce la cantidad de máquinas (y de operarios) necesarios.

Principio de funcionamiento de la peletizadora por exprimido

Esta máquina opera de forma continua y totalmente automática, combinando exprimido mecánico con calentamiento controlado. A continuación se muestra un resumen paso a paso de cómo la película plástica húmeda entra en la máquina y finalmente se descarga como gránulos secos:

|

|

|

|

|

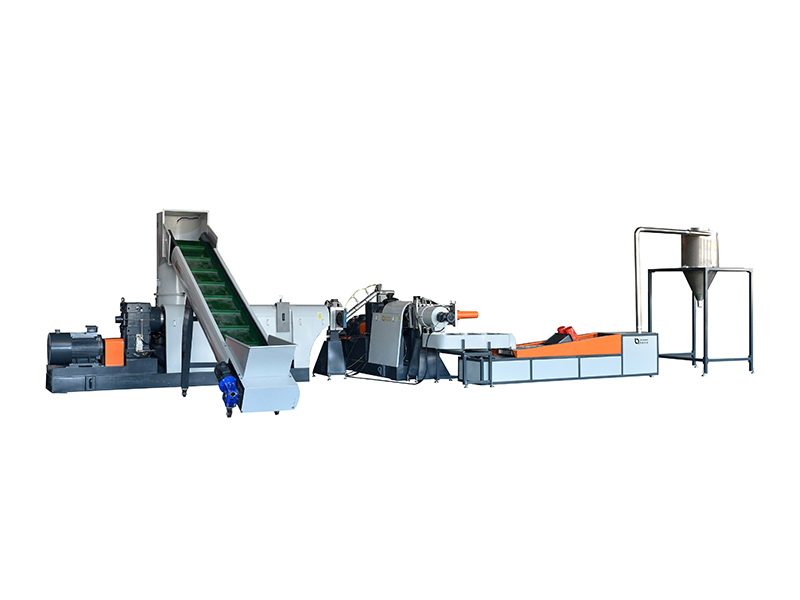

Alimentación de película plástica húmeda:

Las escamas o tiras de película plástica lavadas (del proceso de lavado previo) se alimentan a la tolva de la máquina. Esto puede realizarse mediante una cinta transportadora o directamente desde la salida de la línea de lavado. Muchos sistemas utilizan transportadores de tornillo inclinados o alimentadores de banda para suministrar material a un ritmo constante. Una alimentación uniforme es importante para evitar sobrecargas o déficits.

Las películas pueden ser de varios tipos—película de embalaje de LDPE, película para invernadero, film estirable de LLDPE, bolsas de HDPE, incluso sacos tejidos de PP y materiales no tejidos—siempre que estén lavados y cortados de forma aproximada en piezas pequeñas. El sistema de alimentación suele incluir dispositivos de compresión o tensado para garantizar que la película liviana entre suavemente en el tornillo sin formar puentes ni enredarse. Este diseño resuelve un reto común: las películas sueltas suelen ser difíciles de alimentar, pero los exprimidores modernos están diseñados para guiarlas homogéneamente hacia el tornillo extrusor.

|

Exprimido y deshidratación:

Una vez dentro de la cámara de exprimido por tornillo, entra en acción un potente sistema de extrusión monohusillo. El tornillo, como una gran broca en espiral, gira dentro de un cilindro ajustado. Al girar, transporta el plástico hacia adelante aplicando presión creciente. Al principio agarra y compacta la película húmeda; más adelante, el cilindro se estrecha (o cambia el diseño del tornillo), exprimiendo el material con mayor fuerza. La humedad presente en el plástico lavado es expulsada bajo presión. Esta sección del cilindro suele estar perforada o equipada con ranuras de drenaje para permitir la salida del agua. Como al escurrir una esponja—el tornillo exprime el agua del plástico. El agua expulsada se evacua por orificios o ranuras hacia una bandeja o tubería de recogida. Al final de esta etapa, el plástico está mayormente deshidratado. El exprimido mecánico es muy eficiente: un squeezer optimizado puede eliminar la mayor parte del agua, reduciendo la humedad a solo unos pocos puntos porcentuales. Importante: el proceso no depende del secado por aire caliente, por lo que el consumo energético es mucho menor que en el secado térmico.

|

Calentamiento y densificación (fricción y compresión):

A medida que el tornillo sigue impulsando el material hacia adelante, el plástico experimenta fricción intensa y presión. Esta fricción genera calor interno, y muchas máquinas también incorporan resistencias de calentamiento en el cilindro para mantener una temperatura óptima. El objetivo de este calentamiento controlado no es fundir completamente el plástico, sino ablandarlo lo suficiente para que se una. La combinación de presión y calor provoca que las escamas secas de película se aglomeren (se fusionen) en piezas más grandes y densas. Cuando el material llega al final del tornillo, se ha formado una masa plástica semimolida. Piense en esta etapa como una extrusión suave: el plástico está parcialmente fundido y densificado. Como no está totalmente fundido, no fluye como en un extrusor convencional; más bien, emerge en forma de grumos flexibles, como masa. Esta densificación es crucial: la película esponjosa se transforma en granulados compactos. En esta fase, la humedad residual se reduce aún más por el calor. El diseño equilibra cuidadosamente la temperatura para evaporar el agua sin degradar ni quemar el plástico. El contenido final de humedad objetivo suele ser inferior al 5%, a menudo alrededor del 2–3%. El calentamiento también ayuda a que los gránulos conserven su forma al enfriarse.

|

Descarga del material granular:

Al final del cilindro, la máquina dispone de una boquilla u orificio de salida por donde emerge el plástico caliente y denso. La boquilla puede ser un pequeño orificio circular o una ranura para el flujo del material. Al salir, el plástico puede cortarse con cuchillas giratorias o romperse naturalmente en trozos por el propio movimiento. Los fabricantes ofrecen distintos métodos de descarga: algunos producen pequeñas hebras que se rompen en pellets; otros forman terrones plásticos irregulares. En todos los casos, la salida es plástico granular. Estos gránulos son mucho más densos y secos que la película original de entrada.

|

Integración con la peletizadora de extrusión (posprocesado):

Aunque el producto del squeezer ya tiene forma similar a pellet, en muchas plantas de reciclaje este material se alimenta inmediatamente a un extrusor peletizador para su re–peletizado.

El extrusor funde completamente los gránulos densos y empuja el plástico fundido a través de boquillas de precisión, produciendo pellets uniformes (normalmente finalizados con una peletizadora de anillo de agua). Como la salida del squeezer es seca y compacta, puede alimentarse de forma continua al extrusor sin formación de puentes ni atascos.

En comparación con alimentar películas húmedas y esponjosas, el rendimiento del extrusor puede aumentar hasta un 20%. En la mayoría de los casos, la peletizadora por exprimido sirve como etapa intermedia para preparar la alimentación de la línea de peletizado real.

Operación automatizada:

Todo el proceso está controlado por un sistema PLC automatizado para mantener condiciones óptimas. Los sensores monitorizan el par del tornillo, la carga del motor, la temperatura y la tasa de salida. Si la alimentación se vuelve irregular o aparece riesgo de sobrecarga, el sistema puede ajustar la velocidad o alertar al operario.

|

Extensión de Conocimiento del Sector :::

Más información sobre la línea de producción de pellets de película de PE

|

|

|

Componentes clave y características de la peletizadora por exprimido

|

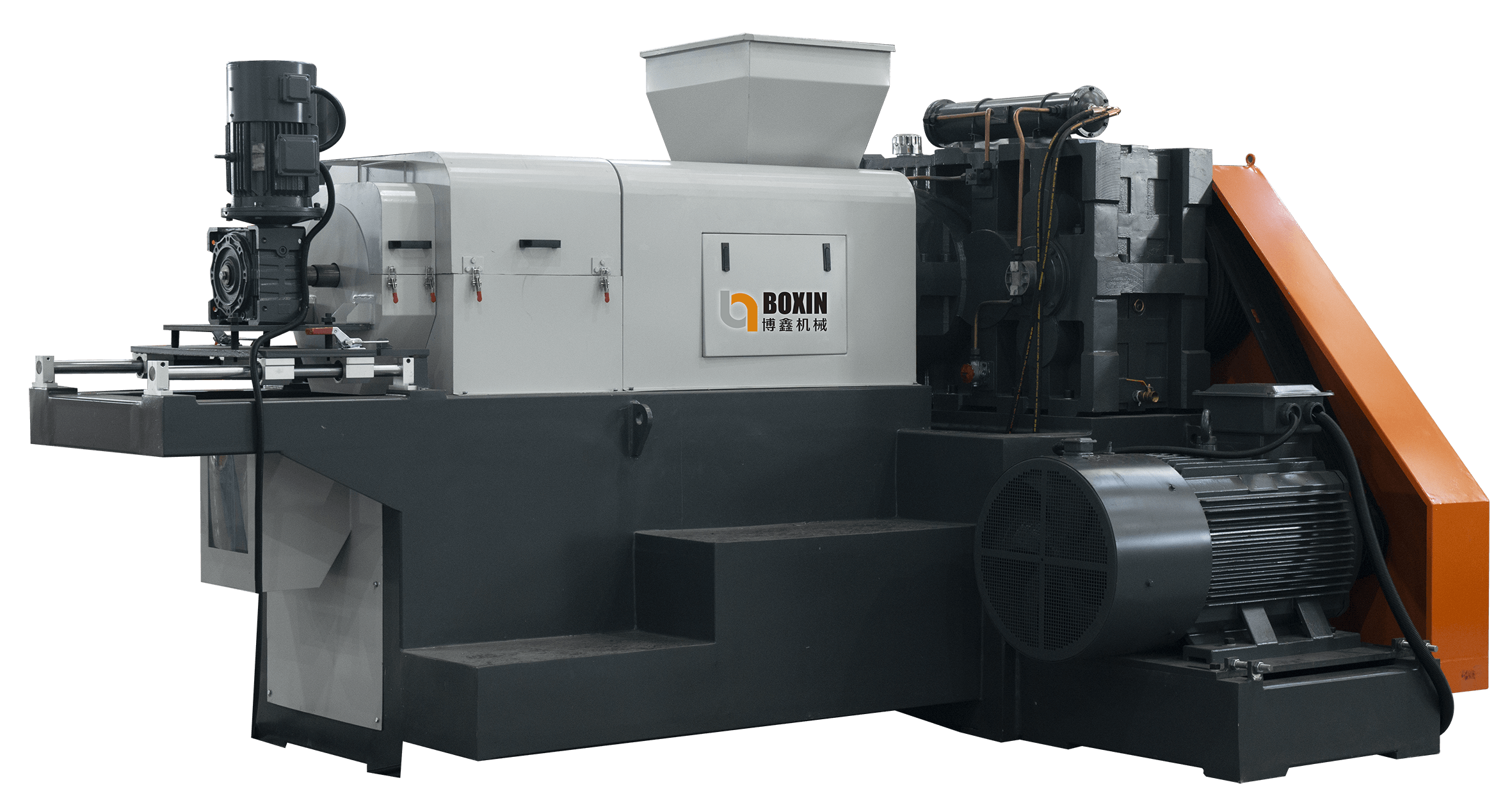

Tornillo y cilindro de servicio pesado:

El corazón de la máquina es el sistema de extrusión monohusillo. El tornillo suele fabricarse en acero aleado avanzado resistente al desgaste (p. ej., 38CrMoAl), endurecido y nitrurado para aportar durabilidad. Debe soportar alta fricción y posibles contaminantes (como arena o partículas en las películas), por lo que la dureza y la resistencia al desgaste son esenciales. El diseño del tornillo (profundidad de filete, paso, relación L/D) está optimizado para deshidratación y fusión del plástico. Muchas máquinas usan una relación L/D de aproximadamente 8:1 a 12:1—más corta que en extrusores plastificadores típicos, ya que aquí la función principal es exprimir y aglomerar más que fundir por completo. El cilindro que rodea al tornillo suele incorporar perforaciones o cribas ranuradas para la descarga de agua. También es de acero endurecido, a menudo con camisas reemplazables para prolongar la vida útil. En conjunto, tornillo y cilindro forman el “squeezer”, encargándose tanto de deshidratación como de calentamiento. Un juego estrecho entre tornillo y cilindro es crítico para maximizar la presión sobre el plástico y exprimir eficazmente el agua.

|

Accionamiento: motor y caja reductora:

El tornillo es impulsado por un motor potente y una caja reductora robusta. Dado que se requiere alto par, los motores suelen ser grandes: ~75 kW para modelos pequeños y hasta 132 kW o incluso 160–250 kW para máquinas de gran capacidad (>1000 kg/h). El reductor convierte la rotación de alta velocidad y bajo par del motor en rotación de baja velocidad y alto par del tornillo (normalmente 50–100 rpm). Este sistema de transmisión es la fuente de potencia que permite al tornillo ejercer una enorme presión sobre los plásticos. Boxin Machinery equipa sus máquinas con protección contra sobrecarga en el accionamiento del motor y un variador de frecuencia (VFD) para controlar la velocidad. La calidad del motor y del reductor influye tanto en el rendimiento como en la durabilidad, por lo que los compradores deben buscar componentes de marca reconocida o especificaciones comprobadas.

|

Sistema de calentamiento:

Aunque la fricción mecánica genera gran parte del calor necesario, las peletizadoras por exprimido incluyen calentamiento auxiliar para estabilizar la temperatura. Normalmente se trata de bandas calefactoras eléctricas alrededor del cilindro (especialmente cerca de la descarga) con termopares que envían datos al sistema de control. Los calentadores suelen ser cerámicos o de aluminio fundido, ajustables. Su función es asegurar que el plástico alcance la temperatura adecuada—lo bastante blando para fusionarse, pero no tan alta como para degradarse. El control preciso de temperatura es crucial: demasiado baja y el plástico no se densifica; demasiado alta y puede carbonizarse o quemarse.

|

|

Mecanismo de drenaje:

Una característica distintiva de estas máquinas es el sistema de descarga de agua. Como se indicó, el cilindro suele estar perforado o equipado con cribas. Cuando el tornillo exprime el agua, esta debe salir de la máquina. Por lo general, se colocan puertos de drenaje o bandejas de recogida bajo la zona de exprimido. El agua fluye por gravedad (“drenaje de caída libre”) hacia un contenedor o a una tubería para tratamiento de aguas residuales. Algunos equipos añaden tolvas o canales para guiar el flujo y evitar salpicaduras. La sencillez del drenaje por gravedad—sin vacío ni succión—reduce partes móviles y simplifica el mantenimiento.

|

Sistema de granulación (corte):

No todas las peletizadoras por exprimido incluyen cortadores dedicados, pero algunas incorporan cuchillas giratorias en la boca de descarga. Estas pueden trocear el plástico extruido en fragmentos más pequeños a la salida. Otras se basan en el estado semisólido y en la rotura natural del material en piezas. En máquinas diseñadas para un tamaño de partícula más uniforme, los cortadores integrados generan gránulos más consistentes. Aun así, incluso con cortadores, el producto suele ser trozos irregulares de varios centímetros, no pellets de precisión. Si se requieren pellets uniformes, se usa una peletizadora separada (en la siguiente etapa de extrusión). Al comparar modelos, observe si el equipo se comercializa como simple “secador por exprimido” o como “peletizadora por exprimido”: este último implica corte integrado. Algunos diseños extruyen hebras tipo “espagueti” que luego se pican con cuchillas rotativas, similar al peletizado por hebras, pero aplicado a la salida caliente y semimolida. Estas funciones influyen en la forma y la manipulación del gránulo, pero su fin fundamental es fragmentar la salida en partes manejables.

Panel de control y sistema PLC:

La maquinaria moderna de reciclaje, incluidos los “squeezers” de película, utiliza sistemas PLC (controladores lógicos programables) automatizados. Los operarios controlan la máquina mediante botones o pantalla táctil en el panel. Las funciones clave incluyen:

-

Secuencias seguras de arranque/parada (p. ej., los calentadores precalientan antes de arrancar el tornillo; el tornillo solo gira cuando se cumplen las condiciones).

-

Control de temperatura (lectura del calor del cilindro y conmutación de calentadores para mantener los setpoints).

-

Monitoreo de carga (visualización de corriente o carga del motor para seguir el rendimiento; ajuste automático de la alimentación si hay riesgo de sobrecarga).

-

Parada de emergencia e interbloqueos de seguridad (estándar en equipos de calidad para detener la operación de inmediato o impedir el funcionamiento con resguardos abiertos).

-

Personalización de idioma y unidades (como muchas máquinas chinas se exportan globalmente, las HMI suelen permitir inglés u otros idiomas, y unidades métricas/imperiales).

Bastidor y partes estructurales:

La máquina se monta normalmente sobre un bastidor de acero de alta resistencia para soportar el cilindro, el motor y el reductor. La vibración y los esfuerzos son significativos, por lo que la rigidez estructural es crítica. Muchos diseños son horizontales (tornillo dispuesto en horizontal), aunque algunos están inclinados para facilitar la alimentación o el drenaje. Las partes en contacto con materiales húmedos son de acero inoxidable o están tratadas contra la corrosión—una característica valiosa, ya que la mezcla de agua, plástico y acero puede corroer los equipos con el tiempo. Los tratamientos anticorrosivos y las camisas reemplazables ayudan a prolongar la vida útil.

Precio y costos: ¿Cuánto cuesta una peletizadora por exprimido?

Rango de precios típico:

Para una peletizadora estándar de película por exprimido, generalmente puede esperarse lo siguiente (nota: son estimaciones y pueden variar según el mercado):

-

Modelos pequeños (~300 kg/h): alrededor de USD $20,000 – $40,000

-

Modelos medianos (~500–600 kg/h): normalmente USD $30,000 – $60,000

-

Modelos grandes (~1000 kg/h y superiores): típicamente USD $60,000 – $100,000+. Para capacidades máximas (p. ej., 1500 kg/h), el precio puede incluso superar los USD $120,000

Los rangos anteriores suponen compra directa a un fabricante en China, generalmente cotizado como precio FOB (Free On Board) en fábrica, lo cual no incluye flete ni aranceles de importación.

FAQ y consejos de experto: preguntas más comunes de compradores

Respuestas directas a las preguntas que quizá dude en plantear

1. ¿Cuál es la función principal de una máquina de lavado, exprimido y peletizado de película de PE?

Su función principal es secar y compactar película plástica húmeda lavada. Reduce el contenido de humedad a un nivel muy bajo (alrededor del 2–5%) y compacta la película esponjosa en gránulos densos.

2. ¿Qué tipos de materiales plásticos puede procesar esta máquina?

Estas máquinas están diseñadas para plásticos blandos y delgados, como:

Películas de polietileno (PE): LDPE, LLDPE, HDPE, incluidas película de embalaje, film estirable, bolsas de compra, película agrícola (p. ej., para invernadero o acolchado/mulch), etc.

Materiales tejidos y no tejidos de polipropileno (PP).

3. ¿Qué tan secos quedan los gránulos procesados? ¿Qué humedad se puede lograr?

Típicamente, la humedad residual de los gránulos de salida es inferior al 5%.

4. ¿Es esta máquina igual que un densificador o aglomerador tradicional? ¿Cuál es la diferencia?

Cumplen fines similares (densificar plástico), pero funcionan de forma distinta y más avanzada. Los aglomeradores tradicionales (densificadores) suelen ser equipos por lotes independientes—un tambor calefactado con cuchillas que funde la película y la trocea en terrones densos. Aunque también densifica, no exprime activamente el agua; el material debe llegar relativamente seco y la humedad se evapora como vapor (a veces peligroso).

La peletizadora por exprimido, en cambio, es un sistema continuo basado en tornillo: expulsa físicamente la humedad al tiempo que peletiza el plástico.

5. ¿Cómo elijo el modelo o la capacidad adecuados para mis necesidades?

Para elegir el modelo correcto, considere lo siguiente:

Su volumen de entrada;

Tipo de material;

Integración con otros equipos;

Espacio y potencia disponibles;

Consulte con el fabricante.

6. ¿Qué mantenimiento requiere una peletizadora por exprimido?

Revisiones diarias/por turno; lubricación; desgaste de tornillo y cilindro; calentadores y electrónica; cuchillas de corte (si aplica); limpieza rutinaria.

7. ¿Cuánto cuesta normalmente una peletizadora por exprimido de película de PE?

Los precios pueden variar, pero en general:

Los modelos pequeños (aprox. 300 kg/h) cuestan alrededor de $20,000 a $40,000.

Los modelos medianos (500–600 kg/h) suelen estar entre $40,000 y $60,000.

Los modelos grandes de alta capacidad (800–1000 kg/h y superiores) pueden costar $60,000 a $100,000 o más.

8. ¿Se puede personalizar la máquina según requisitos específicos?

Ajustes de capacidad; modificaciones de diseño; diferentes especificaciones eléctricas; materiales y componentes; soluciones integradas.

ES

ES

English

English 简体中文

简体中文 Русский

Русский España

España عرب .

عرب .